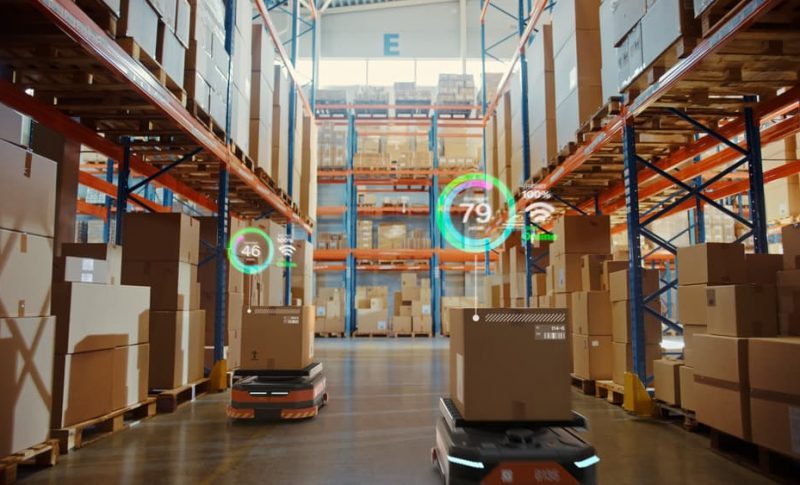

物流や製造現場における自動搬送ロボット(AGVやAMR)の活用が加速する中で、その管理・制御を統合的に行うための仕組みが求められています。その中核を担うのがRCS(Robot Control System)です。

複数台のロボットを導入したにもかかわらず、思うように搬送効率が上がらない──その背景には、「制御の最適化」が不十分であるという問題があります。本記事では、RCSの役割やAGV/AMRとの関係性、RCSの導入による効果、RCS導入時の注意点までを分かりやすく解説します。

RCS(Robot Control System)とは?

RCSとは、複数台のAGV(無人搬送車)やAMR(自律走行ロボット)を統括・管理するロボット群制御システムです。単体ロボットの動作制御ではなく、複数台を同時に、安全かつ効率的に運用することを目的としています。

倉庫や工場において、WMSやWESなどの上位システムからの作業指示を受け取り、それを各ロボットに適切に割り当て、経路やタイミングを調整して制御します。

WMSやWESとの関係に関する詳細はこちらの記事「物流倉庫の自動化を支える「WMS・WES・WCS・RCS」の違いとは?〜機能・役割・選び方を徹底解説〜」で解説しています。

AGV・AMRとRCSの違いと関係性

AGVやAMRは、実際に倉庫内を走行し、物を搬送する「実行装置」です。一方、RCSはその“頭脳”として、以下のような役割を担います。

| 要素 | AGV / AMR | RCS |

|---|---|---|

| 役割 | 搬送を実行する | ロボット群の統括管理 |

| 制御範囲 | 自身のセンサーと命令に従って動作 | ロボット間のルート調整、衝突回避、指令の最適配分 |

| 意思決定 | ローカル判断 | システム全体視点での判断 |

なぜRCSが必要なのか?

RCSが必要とされる背景には、現代の物流や製造現場が直面する複雑な課題があります。

まず、現場では多様なタスクを効率的に処理する必要がありますが、AGVやAMRのような個別のロボットだけでは、全体の最適化が難しいのが現状です。RCSは、これらのロボットを統合的に管理し、効率的な動作を実現するために不可欠です。

さらに、現代の物流環境は、しばしば変化が激しく、柔軟な対応が求められます。RCSは、リアルタイムでのデータ収集と分析を通じて、瞬時に最適な経路を計算し、動的にタスクを割り当てることができます。この機能は、特にタスクの優先順位が頻繁に変わるような現場で大きなメリットをもたらします。

また、複数のロボットが同時に稼働する際には、衝突や渋滞といった問題が発生しがちです。RCSは、各ロボットの動きを精密にコントロールし、作業の効率化と安全性を確保します。これにより、ロボットの稼働率が向上し、全体の生産性が飛躍的にアップします。

加えて、RCSは異なるメーカーのロボットやシステムとも連携可能であり、既存のインフラを活かしつつ、新たな技術を導入する際の障壁を低減します。このように、RCSは、単なる制御システムにとどまらず、現代の自動化された現場運用における中核的な役割を果たしています。したがって、効率的で柔軟なオペレーションを実現するためには、RCSの導入が不可欠です。

RCSの主な機能と特徴

| 機能 | 説明 |

|---|---|

| 経路最適化 | ロボットが効率的かつ安全に目的地まで移動するための最適な経路を計算し、移動時間を最小限に抑える。 |

| タスクの動的割り当て | リアルタイムで各ロボットの状態や位置情報を把握し、最適なタスクを割り当てることで作業効率を最大化する。 |

| バッテリーマネジメント | バッテリーの充電状態を監視し、最適なタイミングで充電ステーションへの誘導を行う。 |

| 多ロボットの同時稼働管理 | 複数のロボットが効率的に動作するため、タスクや動線を統合的に管理する。 |

| 上位システム(WMS/WES)との連携 | WMS/WESとの連携により、ロボットによる作業の効率が飛躍的に向上する。 |

経路最適化(Path Planning)

経路最適化(Path Planning)は、RCSにおける中核的な機能の一つであり、ロボットが効率的かつ安全に目的地まで移動するための最適な経路を計算します。これにより、ロボットが倉庫や工場内での移動時間を最小限に抑え、生産性を向上させることが可能になります。経路最適化は、経路上の障害物や動的に変化する環境をリアルタイムで考慮し、最短経路や最速経路を導き出します。これにより、ロボットが他の機器や人と衝突することなくスムーズに移動でき、渋滞を回避することができます。

さらに、複数のロボットが同時に稼働する環境では、経路最適化の重要性はさらに増します。各ロボットが独立して最適な経路を選択するだけでなく、全体として調和の取れた動作を実現するためには、各ロボットの動きを統合的に管理する必要があります。これにより、効率的なタスク遂行とエネルギー消費の最小化を図ることができ、結果として運用コストの削減にも寄与します。

また、経路最適化は、ロボットが緊急時や予期せぬ障害に直面した場合に迅速に代替ルートを選択し、業務を中断することなく継続できる能力も含んでいます。このような柔軟性は、常に変化するビジネス環境において不可欠であり、RCSが提供する競争力の一部となります。経路最適化によって、ロボットの運用効率を最大化し、全体的な業務プロセスの最適化に貢献することが可能です。

タスクの動的割り当て

タスクの動的割り当ては、RCSの中でも特に重要な機能の一つであり、ロボットの効率的な運用を可能にします。倉庫や工場では、各ロボットに与えられるタスクが時間や状況に応じて変動することが一般的です。例えば、急な注文が発生した場合、その優先順位に応じて迅速に対応する必要があります。タスクの動的割り当ては、こうした状況において、リアルタイムで各ロボットの状態や位置情報を把握し、最適なタスクを割り当てることで、全体の作業効率を最大化します。

この機能により、ロボットは常に最適なルートとタスクを選択できるため、無駄な移動や待機時間を削減し、資源の有効活用を図ることができます。また、動的割り当ては、タスクの優先順位が変わった場合にも即座に対応可能で、予測不能な状況にも柔軟に対応できる点が特徴です。これにより、従来の固定的なタスク割り当てでは対処できなかった、突発的な業務変更への対応力が格段に向上します。

さらに、タスクの動的割り当ては、複数のロボットが同時に稼働する環境においても、役割の重複や競合を防ぎ、各ロボットが効率的に動けるよう調整します。これにより、全体のオペレーションがスムーズに進行し、ボトルネックの発生を抑制します。こうした機能は、特に多様なタスクが同時進行する施設において、ロボットの稼働率を高め、業務の生産性を大幅に向上させるための鍵となります。

バッテリーマネジメント

バッテリーマネジメントは、RCSにおける重要な機能の一つであり、AGVやAMRといった自律移動ロボットの運用効率を大きく左右します。バッテリーの充電状態はロボットの稼働時間や作業効率に直結するため、適切なバッテリーマネジメントは不可欠です。RCSは各ロボットのバッテリー残量をリアルタイムで監視し、最適なタイミングで充電ステーションへの誘導を行います。このプロセスでは、ロボットの作業スケジュールや現在のミッションを考慮しながら、充電の優先順位を動的に設定します。

例えば、重要なタスクを持つロボットが優先的に充電されるように調整されます。さらに、RCSはバッテリーの健康状態を監視し、劣化が進んでいる場合にはメンテナンスの必要性を通知します。これにより、予期しないダウンタイムを回避し、運用の安定性を高めることができます。効率的なバッテリーマネジメントを通じて、ロボットの稼働時間を最大化し、全体のオペレーション効率を向上させることが可能です。また、エネルギー消費の最適化も行い、環境負荷の低減や運用コストの削減にも寄与します。RCSのバッテリーマネジメント機能は、複雑なロボット運用環境において、効率的かつ持続可能な運用を実現するための基盤となります。

多ロボットの同時稼働管理

多ロボットの同時稼働管理は、RCSの中で特に重要な機能の一つです。複数のロボットが同じ環境で効率的に動作するためには、それぞれのロボットが持つタスクや動線を統合的に管理する必要があります。これにより、各ロボットが互いに干渉せず、スムーズなオペレーションを実現できます。例えば、倉庫や工場内でのAGVやAMRが同時に稼働する際、動線が重なることによる渋滞や、タスクの重複による効率低下を避けるために、RCSはリアルタイムで経路やタスクの調整を行います。

また、RCSは各ロボットの状態を常時モニタリングし、必要に応じてバッテリーの消耗状況や稼働状況を考慮しながら、動的にタスクの再割り当てを行います。こうした動的な管理によって、ロボットの稼働率を最大化し、全体の生産性を向上させることが可能です。さらに、多様な種類のロボットが混在する環境においても、RCSは異なる通信プロトコルや制御ロジックを統一的に管理することで、異種ロボット間の協調作業を円滑に進めることができます。

このように、多ロボットの同時稼働管理は、RCSの高度な制御技術を駆使し、複雑な現場でも安定した運用を支える基盤となっています。これにより、オペレーションの省人化や作業の柔軟性を高め、企業の競争力を支える重要な役割を果たします。

上位システム(WMS/WES)との連携

RCSが効果的に機能するためには、上位システムであるWMS(Warehouse Management System)やWES(Warehouse Execution System)との連携が不可欠です。これらの上位システムは、倉庫全体の在庫管理やオーダーの優先順位を決定する役割を担っています。RCSがWMS/WESと連携することで、ロボットによるピッキング作業や搬送作業の効率が飛躍的に向上します。

具体的には、WMSからの指示に基づいてRCSが最適な経路を計画し、タスクをロボットに動的に割り当てることが可能になります。これにより、人手による作業と比べてミスが減少し、作業スピードも向上します。また、WESとの連携により、異なるタイプのロボット間での調整がスムーズに行われ、オペレーション全体の柔軟性が向上します。例えば、急なオーダー変更や緊急の在庫移動が発生した際にも、RCSはその変更を即座に反映し、最適なロボットを選定して迅速に対応します。このような連携により、倉庫内の作業はリアルタイムで最適化され、運用効率が最大化されます。さらに、RCSと上位システムの連携は、データの一元管理を可能にし、オペレーションの透明性を高めるとともに、将来的な改善のための分析基盤を提供します。これにより、倉庫全体のパフォーマンスを可視化し、継続的な業務改善を推進することができます。

このように、RCSとWMS/WESの緊密な連携は、ロボットを活用した倉庫運営において重要な要素となり、競争力を高める鍵となります。

RCSが活躍する倉庫・工場の条件とは?

RCSはすべてのロボット導入現場に必須ではありません。以下のような条件に該当する場合には、特に効果を発揮します。

条件例1:複数台(5台以上)のAGV/AMRを同時運用している

複数台(5台以上)のAGV/AMRを同時に運用する環境では、効率的な管理と制御が求められます。各ロボットが異なるタスクを遂行しながら、スムーズに動作するためには、衝突や渋滞を未然に防ぐシステムが不可欠です。ここでRCSの導入が鍵となります。RCSは各ロボットの位置や状態をリアルタイムで把握し、動的に経路を最適化することで、効率的な運用を実現します。また、タスクの優先度を考慮し、ロボット間でのタスクの動的割り当てを行うことで、作業効率を最大化します。さらに、バッテリーマネジメント機能により、各ロボットの稼働時間を最大化し、充電ステーションへの適切なタイミングでの誘導も可能です。このように、RCSは複数台のAGV/AMRの管理を自動化し、オペレーションの効率向上と人的資源の最適化を図るための重要な役割を担います。特に、大規模な倉庫や工場では、RCSの導入により運用コストの削減と生産性の向上が期待されます。これにより、企業は競争力を維持しながら、日々変化する物流ニーズに迅速に対応することが可能となります。

条件例2:交差点や合流点が多い構内レイアウト

交差点や合流点が多い構内レイアウトは、AGVやAMRの運用において特に複雑な環境を形成します。このようなレイアウトでは、ロボット同士が頻繁に行き交うため、経路の最適化や交通の管理が重要となります。RCSは、こうした複雑な動線を効率的に管理するために不可欠な存在です。具体的には、RCSはリアルタイムでロボットの位置情報を把握し、適切なタイミングでの進行指示を行います。これにより、交差点での衝突や渋滞を未然に防ぎ、スムーズな物流フローを実現します。

さらに、RCSは合流点での優先順位の判断を自動化し、各ロボットのタスク完了時間を最小化するようにルートを調整します。この機能は特に、複数のロボットが異なるタスクを同時進行する必要がある環境で効果を発揮します。また、RCSは異なるタイプのロボットが混在する場合でも、それぞれの特性を考慮した制御を行うことが可能です。これにより、異なるメーカーやモデルのロボットが一体となって効率的に動作することができ、構内全体の生産性が向上します。

このように、交差点や合流点の多い構内レイアウトでの効率的なロボット運用には、RCSの導入が鍵となります。RCSは、構内の動線を最適化するだけでなく、全体のオペレーションをスムーズにし、人的ミスの軽減にも寄与します。結果として、構内の物流効率が劇的に向上し、企業の競争力を高める重要な役割を果たします。

条件例3:タスクの優先順位が頻繁に変化する

現代の倉庫や工場において、タスクの優先順位が頻繁に変化する環境は珍しくありません。顧客の要求や生産スケジュールの変更、緊急対応が求められる場面では、柔軟な対応が必要となります。このような状況下で、RCSは非常に重要な役割を果たします。RCSは、リアルタイムでタスクの優先順位を動的に変更できる機能を備えており、これにより、ロボットの作業指示を即時に再配置できます。

たとえば、急ぎの出荷が必要な場合、RCSは他のタスクの優先順位を見直し、リソースを最も必要とされるタスクに集中させることが可能です。これにより、無駄な時間や労力を削減し、効率的なオペレーションが実現します。さらに、RCSはタスク変更の影響を最小限に抑えるため、他のタスクへの影響を分析し、最適なリソース配分を行います。これにより、全体的な生産効率が向上し、予期しない遅延を回避することができるのです。したがって、タスクの優先順位が頻繁に変化する環境では、RCSの導入が不可欠となり、業務の柔軟性と即応性を大幅に向上させることができます。

条件例4:ロボットの混在環境(異機種・他社製品)

異なるメーカーや機種のロボットが共存する環境では、各ロボットの通信プロトコルや制御システムが異なるため、統一的な管理が困難です。RCSは、このような複雑な状況を解決するための鍵となります。RCSは、異なるロボット間のコミュニケーションを標準化し、シームレスなデータ交換を可能にします。これにより、例えばA社のAGVとB社のAMRが同じルートを走行しても、衝突を避けるためのリアルタイムでの情報共有が実現されます。

また、異機種のロボットが同じタスクを実行する際、それぞれの特性を考慮した最適な役割分担を行うことが可能です。さらに、RCSは多様なロボットの同時管理を効率化し、異なるメーカーの製品を用いた場合でも、一元的な監視と制御を実現します。

このように、RCSは異機種・他社製品が混在する環境において、運用効率の向上やメンテナンスコストの削減に貢献します。特に、各ロボットの性能やバッテリー状況を統合的に把握し、必要に応じて動的にタスクを再割り当てすることで、システム全体の稼働率を最大化することができます。したがって、RCSは異なるロボットが混在する倉庫や工場において、その運用を大幅に改善するツールとして欠かせない存在です。

RCS導入時の検討ポイント

どこまでをRCSが制御するか

RCSが制御する範囲を明確に定めることは、システム導入時の重要な検討事項です。RCSの制御範囲は、具体的な業務内容や施設の運用方針により異なるため、まずは自社の業務プロセスを詳細に分析することが求められます。一般に、RCSはAGVやAMRの動作管理、経路最適化、タスクの動的割り当てといった基本的な機能を担いますが、これに加えて、上位システムとの連携を通じた在庫管理や出荷指示の最適化、さらに異なるメーカーのロボットを統一的に管理することも可能です。

導入の際には、制御範囲が拡張可能であるか、またその拡張が企業の成長や変化に対応できるかを確認することが重要です。特に多様なロボットが混在する環境では、それぞれのロボットの特性を考慮しつつ、RCSがどの程度まで統合管理を行えるかが鍵となります。また、バッテリーマネジメントやメンテナンススケジュールの自動化までをRCSで制御することで、運用効率を大幅に向上させることができます。

さらに、RCSの制御範囲は、将来的な技術の革新や新たな業務ニーズにも対応できるように柔軟性を持たせることが望ましいです。これは、RCSの選定時に拡張性や他のシステムとの連携性を十分に評価することで実現可能です。結果として、RCSが制御する範囲を適切に設定することで、企業全体の生産性向上とコスト削減に大きく寄与することが期待されます。

他システムとの連携性

RCSを導入する際に重要なポイントの一つが、他システムとの連携性です。現代の倉庫や工場では、効率的な運営を実現するために、さまざまなシステムが導入されています。これらのシステムとRCSがシームレスに連携することは、作業効率の向上やエラーの削減に繋がります。例えば、在庫管理システム(WMS)や生産管理システム(MES)とのデータの統合は、リアルタイムでの在庫状況や生産進捗の把握を可能にし、ロボットの動作を最適化します。また、ERPシステムとの連携を通じて、ビジネスプロセス全体の効率化も図れます。さらに、IoTデバイスと組み合わせることで、設備の稼働状況の監視やメンテナンスの予測が可能となり、運用コストの削減にも寄与します。したがって、RCSを選定する際には、どのようなシステムと連携が可能であるか、またその連携がどの程度柔軟に行えるかを事前に確認することが不可欠です。これにより、RCSが既存のシステム環境に適合し、全体の運用効率を最大化することが可能となります。

モニタリングUIの有無

RCSの導入を検討する際、モニタリングUIの有無は重要な要素となります。モニタリングUIは、システムの状態やロボットの動作をリアルタイムで可視化し、運用効率を向上させるためのツールです。これにより、管理者は現在の運行状況を一目で確認でき、問題が発生した際の迅速な対応が可能になります。特に、複数台のAGVやAMRを運用する現場では、モニタリングUIがあることで、各ロボットの位置や状態を即座に把握し、効率的なタスクの割り当てや経路最適化を行うことができます。

また、モニタリングUIは、異常検知やメンテナンスの計画にも役立ちます。例えば、バッテリーの状態や使用頻度をモニタリングすることで、適切なタイミングでのメンテナンスが可能になり、予期せぬダウンタイムを防ぐことができます。さらに、直感的なUIを持つシステムは、操作が容易であるため、特別なトレーニングを必要とせずにスタッフが扱える点もメリットの一つです。

一方で、モニタリングUIの導入にはコストがかかるため、その費用対効果を慎重に評価する必要があります。運用規模や複雑性に応じて、どの程度のモニタリング機能が必要かを検討することが、RCS導入時の成功要因となるでしょう。この判断は、将来の拡張性や他システムとの連携を考慮に入れる上でも重要です。

まとめ:AGV・AMR運用の鍵を握るRCSの重要性

AGVやAMRは、物流・製造現場における省人化の象徴的な技術ですが、その真価を発揮させるには「ロボットをいかに制御するか」がカギになります。

RCSはその中核として、

- ロボットの統括管理

- タスクと経路の最適化

- 上位システムとの連携

- 稼働状態のモニタリング を通じて、複雑化するロボット運用をシンプルにし、現場に安定と柔軟性をもたらします。

これからの物流・製造の自動化戦略において、RCSは不可欠な存在と言えるでしょう。

お問い合わせ

当社Phoxter(フォクスター)は、AGV・AMRなどの自動搬送ロボットの統合制御を中核としたRCS(ロボット制御システム)および、ロボットや各種作業の実行調整を担うWES(倉庫実行システム)・WCS(倉庫制御システム)の導入・開発・実装を専門としています。特に、複数台のAGV/AMRの群制御や、搬送経路の最適化、ロボット・人・システムが混在する複雑な現場での制御ロジック構築に強みを持っています。

「AGV・AMRを現場に導入したいが、最適な制御方法がわからない」「既存のWMSや他システムとロボットを連携させたい」「WES・RCSによって、現場の柔軟性を向上させたい」などのご相談があれば、ぜひ当社にお問い合わせください。