外観検査における「過検知」とは、検査プロセスが不良品とみなすべきでない製品までを不良と判断してしまう現象です。この問題は、製品の品質管理を行う多くの企業にとって頭痛の種となっています。過検知が多発すると、生産効率の低下やコスト増加を招くため、早急な対策が求められます。この記事では、外観検査における過検知の原因を解説し、その防止方法についてもご紹介します。AI技術を活用することで、過検知を効果的に減少させる方法があることをご存知ですか?この記事を読むことで、外観検査における過検知に対する深い理解と、実際に役立つ解決策を見つけることができます。

外観検査における過検知とは?

外観検査とは

外観検査とは、製品や部品の表面に現れる異常や欠陥を検出するためのプロセスです。この外観検査は品質管理の重要な要素であり、製品が基準を満たしているかを確認するために行われます。外観検査は、主に目視による検査と、自動化されたシステムを使用する検査の2種類に分けられます。目視検査では、人間の目が直接製品をチェックし、色、形状、表面の滑らかさなどを評価します。一方、自動化されたシステムは、カメラやセンサーを使用して製品をスキャンし、ソフトウェアによって異常を識別します。

外観検査は、製品の品質を保証するために欠かせないステップです。特に、製造業においては、欠陥のある製品が市場に流出することを防ぐために重要です。外観検査が適切に行われることで、顧客の信頼を維持し、企業のブランド価値を守ることができます。また、外観検査は、製造プロセスの改善にも寄与します。検査結果をもとに、どの段階で欠陥が発生しているかを特定し、工程を見直すことで、より効率的な製造プロセスの構築が可能となります。

技術の進化に伴い、外観検査の方法も進化しています。近年では、AI技術を活用した外観検査システムが登場し、精度や効率が飛躍的に向上しています。AIの活用により、従来の目視検査では見逃されるような微細な欠陥も検出できるようになり、さらなる品質向上が期待されています。

過検知とは

外観検査における過検知とは、製品や部品の外観を検査する際に、実際には問題がないにもかかわらず不良と判断される現象を指します。この現象は、主に検査装置やシステムが非常に敏感に設定されている場合に発生します。過検知が多発すると、製品の品質管理において実際には必要のない手直しや廃棄が増えるため、製造コストの上昇や生産効率の低下を招く恐れがあります。また、過検知が頻繁に起こると、検査工程全体の信頼性が損なわれる可能性もあり、結果として製品の市場競争力に影響を及ぼすことがあります。

過検知は自ら気づきにくく、知らないうちにその状態を受け入れてしまうことが多いという課題もあります。このため、過検知が生じていることに気付かないまま、不必要な手直しや廃棄を続けてしまうリスクが存在します。

外観検査における過検知の原因は多岐にわたり、例えば、外観検査機器の構成が不適切である場合や、外観検査基準が過度に厳しい場合などが考えられます。また、検査員の経験不足や検査環境の変動によっても過検知が発生することがあります。特に自動化された検査システムでは、画像処理アルゴリズムの設定が不適切だと、微細な傷や色の変化を不良と誤認識する可能性が高まります。

過検知を効果的に管理するためには、適切な基準設定と定期的な機器の校正が不可欠です。また、検査システムのアルゴリズムを最適化し、検査員のトレーニングを強化することも有効です。これにより、過検知を抑えつつ、真に不良な製品を的確に検出することが可能になります。さらに、過検知の兆候を早期に発見するためのモニタリングシステムを導入することが、長期的な品質管理の改善につながります。

外観検査で過検知が発生する原因

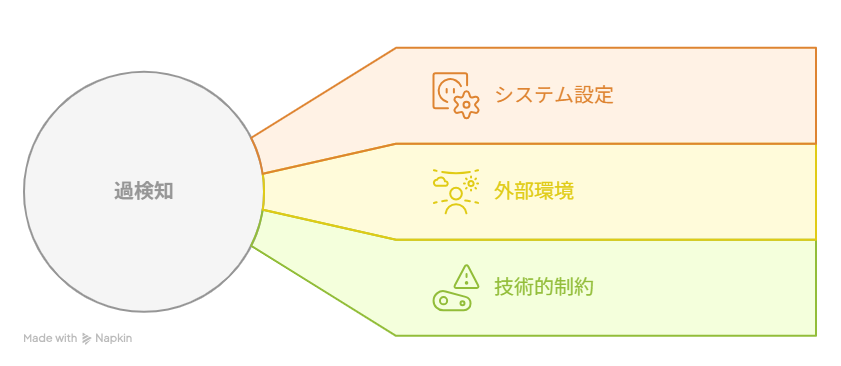

過検知が発生する原因は、主にシステム設定や外部環境、技術的制約に起因します。

まず、外観検査装置の感度設定が高すぎることが一因です。高感度設定は微細な欠陥も検出可能にしますが、実際には問題とならない微小な傷や異物も不良品として認識されてしまいます。これに関連して、検査基準が厳しすぎる場合も過検知を引き起こします。基準が現実的でないと、実質的に問題のない製品も不合格とされる可能性が高まります。

次に、外部環境の影響も見逃せません。例えば、照明条件や製品の位置が不安定な場合、カメラやセンサーが誤った情報を取得することがあります。このような環境的要因は、製品が正常であるにもかかわらず不良として検出されるリスクを増加させます。

さらに、技術的な問題も考慮する必要があります。たとえば、検査装置のキャリブレーションが不十分である場合、検出精度にばらつきが生じます。また、ソフトウェアアルゴリズムの限界も過検知を引き起こす要因となります。アルゴリズムが複雑な形状や多様な材料を正確に認識できない場合、誤った判断が下されることがあります。

これらの要因は相互に影響し合い、過検知のリスクを高めます。適切なシステム設定や環境の整備、技術の改善を通じて、これらの要因を最小限に抑えることが求められます。

ルールベースの外観検査の課題

ルールベースの外観検査は、特定の基準やルールに基づいて欠陥を自動的に判断する仕組みです。このアプローチが過検知を引き起こしやすい主な理由は、ルールの設定が非常に厳格であるためです。担当者は、不良品を流出させたくないという心理から、閾値を保守的に設定しがちです。これにより、微細な欠陥や許容範囲内の変動を欠陥として誤って認識することが多くなります。ルールはしばしば製品の形状、色、寸法の基準を厳密に定義しますが、これらの基準は製品の個体差や製造プロセスのばらつきを考慮しきれない場合があります。例えば、製品の色合いの微妙な変化や、製造時のわずかな位置ずれなどが、基準から外れていると判断されることがあります。

また、ルールの設定や更新には専門知識が必要であり、新しい製品や変更された製造条件に対応するためには、ルールを頻繁に見直す必要があります。しかし、これが適切に行われないと、過検知が頻発する可能性が高まります。加えて、専門知識を持つ人材が不足していることが、これらの課題をさらに複雑にし、過検知の発生をより一層高めています。これにより、製品の品質管理が難しくなるだけでなく、生産効率の低下やコストの増加を招く可能性があります。

もうひとつの要因として、ルールベースの外観検査システムはデータのパターン認識に対して柔軟性が低く、過去のデータを活用して適応する能力が限られています。これにより、新しいタイプの欠陥や異常を学習し適応することが難しく、結果として過検知が増えることになります。これらの要因が組み合わさることで、ルールベースの外観検査は過検知が発生しやすい環境を生み出しているのです。

過検知を防ぐための方法

過検知を防ぐためには、まず外観検査システムの精度と効率性を向上させることが不可欠です。ここでは、効果的な過検知防止策をいくつか紹介します。

まず、外観検査基準の明確化が重要です。適切な許容範囲を設定し、製品ごとに異なる基準を細かく調整することで、誤って不良品と判断される製品を減らすことができます。次に、AI技術の活用です。機械学習アルゴリズムを活用することで、検査機器が自動的に検査精度を学習し、より的確な判断が可能になります。また、定期的なシステムのキャリブレーションとメンテナンスを行い、機器の精度を常に最適な状態に保つことも重要です。

さらに、作業者のスキル向上も過検知防止に寄与します。作業者が正しい操作と判断を行えるよう、定期的なトレーニングと教育を実施することで、システムと人間の協調を強化することができます。加えて、データ分析を活用し、過去の検査結果を基にトレンドを把握し、過検知のパターンを見つけ出すことも有効です。これにより、特定の条件下で過検知が発生しやすい傾向を事前に把握し、対策を講じることができます。これらの方法を組み合わせて実施することで、外観検査における過検知の発生を効果的に抑制することが可能となります。

AIの活用が有効な理由

AI外観検査が過検知を防ぐ理由は、その高度な学習能力と柔軟性にあります。従来のルールベースのシステムでは、設定された基準から外れた細かな部分を全て不良とみなすことが多く、過検知が発生しがちです。しかし、AI技術は画像認識と機械学習アルゴリズムを組み合わせて、正常な製品と不良品の違いをより精緻に識別することができます。AIは大量のデータを学習し、製品の微細な違いを理解する能力を持つため、過検知のリスクを大幅に減少させます。

さらに、AIは継続的に自己学習を行い、検査精度を向上させることができます。これにより、製造プロセスの変動や新しい製品の特性に迅速に適応することが可能です。AIは単に不良を見つけるだけでなく、その傾向を分析し、製造ラインにおける品質管理の改善にも貢献します。このように、AI外観検査は従来よりも効率的かつ正確に製品の品質を確保するための有力な手段となります。

対策ステップ

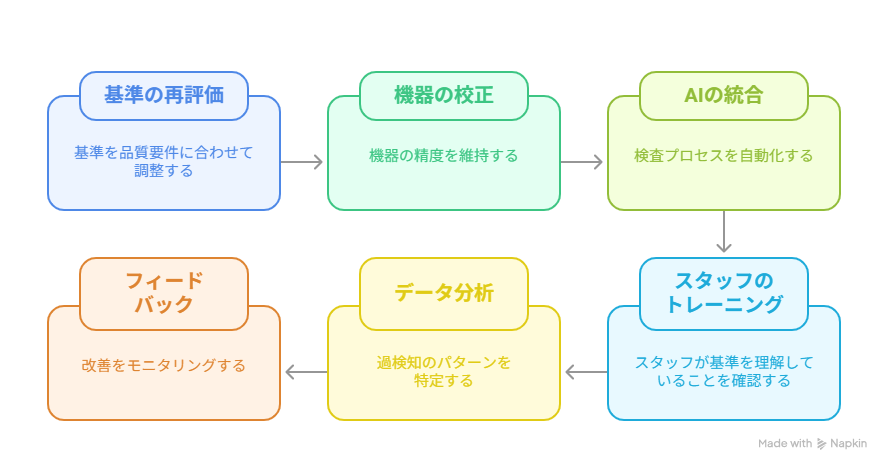

過検知を防ぐためには、いくつかの具体的なステップを踏むことが重要です。

まず最初に、外観検査基準の再評価を行います。過検知は、しばしば基準が厳しすぎるために発生することがあります。製品の品質要件と市場のニーズに基づいて基準を見直し、必要な場合は調整します。

次に、検査機器のキャリブレーションを定期的に行うことが重要です。機器が正確に動作していないと、過検知を引き起こす可能性があります。定期的なメンテナンスと校正を行い、機器の精度を維持します。

さらに、AI外観検査を取り入れることも考慮に入れるべきです。AIは大量のデータを分析し、パターンを学習する能力があり、人間では気づかない微細な変化を検出することが可能です。これにより、過検知を減らし、より正確な検査を実現できます。AIを活用することで、検査プロセスを自動化し、効率を向上させることができます。AI外観検査を詳しく理解したい方は、こちらの記事「AI外観検査の基礎知識:導入費用から効果まで徹底ガイド」をご覧ください。

また、スタッフのトレーニングを強化することも重要です。検査を担当するスタッフが、基準や機器の使い方を正しく理解しているか確認します。定期的なトレーニングセッションを設け、新しい技術や変更された基準に対応できるようにします。

さらに、データ分析を活用して、過検知のパターンを特定します。これにより、どの工程や条件が過検知を引き起こしやすいかを把握し、対策を講じることができます。過去のデータを分析することで、改善すべき箇所を具体的に特定し、効率的に対策を進めます。

最後に、フィードバックループを構築し、過検知の発生をモニタリングします。定期的なレビュー会議を実施し、改善策の効果を評価します。これにより、常に検査プロセスを最適化し、過検知のリスクを低減できます。これらのステップを通じて、過検知を効果的に防ぐことが可能になります。

まとめ

外観検査における過検知は、製造業の現場で多くの方が抱える課題です。過検知が発生すると、実際には問題のない製品が不良品として扱われ、無駄な廃棄やコスト増大に繋がります。これを防ぐためには、外観検査システムの精度を向上させ、適切な基準設定を行うことが重要です。また、スタッフの教育やシステムの定期的な見直しも欠かせません。過検知を最小限に抑えることで、製品の品質向上と生産効率の改善が期待できます。

これらの対策を実施することで、製造プロセスが抱える過検知の問題を解決する一助となるでしょう。この記事を参考に、最適な解決策を見つけ、製造ラインの効率化を実現しましょう。

Phoxterが提供するStellaContoller 2.0は、様々なAI検査機能とルールベース画像処理機能を自由に組み合わせて、課題に適した検査設定を構築できます。

従来のルールベース画像処理による検査自動化においては、検出対象となる不良品のみを適切に検出するための検査設定を構築する上で、各種検査ツール・パラメータの設定・調整の煩雑さが大きな課題となっていました。特に外観検査課題ではこの調整作業は複雑さを増すため、技術者がかけることのできる有限な時間の範囲内では最適な調整結果を得ることが難しく、仕方なく過検知( 良品箇所を不良品として検出してしまう)を受け入れた状態で検査を実施する状況が存在しています。

StellaContoller 2.0の『AI外観検査』機能は、シンプルな開発手順で短期間に良品のバラツキを考慮した検査を実現できるため、過検知による無駄を最小限にすることができます。

過検知に課題をお持ちの方はぜひPhoxterにお問い合わせください。