人手不足が深刻化する一方、品質要求が高度化する製造現場において、外観検査の自動化は大きなテーマだ。だがAI外観検査を導入しても成果が得られないケースも多い。“正しく”成果を得るためには何が必要となるのだろうか。

デジタル技術×ハードウェア技術×製造現場の知見

製造業の外観検査を取り巻く環境について、製造現場の検査自動化を推進するPhoxterの赤畠久幸氏(Smart Vision Solutions事業部)は「製品外観検査は今まで多くの人手をかけて行われてきましたが、人手不足が進む中で、自動化のニーズは高まっています」と語る。

「目視検査の専門員として現場に立つには、高い集中力や経験値が求められるため、育成には3年ほどかかるケースもあります。しかし現在は高齢化が進み、視力の問題も生じています。一方で若手は、この職種を敬遠する傾向があり、採用が難しいという悩みを抱える企業が多く、人手不足が常態化しています」(赤畠氏)

しかし、これらを背景に外観検査関連のツールや装置を導入しても、思うような成果を得られていないところが多いことが課題となっている。正しく成果を得るためには、AI(人工知能)や画像などデジタル技術への知見だけでなく、カメラや照明などのハードウェアに関する知見、さらに製造ラインについての知見も必要になる。これらの知見を組み合わせて一貫して支援してくれるところが少ないため、AI外観検査ツールを導入しても成果を出せないところが多いのだ。

赤畠氏は「例えば、外観検査を行うのにインラインで行いたいという要望は非常に多いです。しかし、これを問題なく行うためには、ラインのサイクルタイムに合わせてどの時点で検査処理をすべきかという点や、ラインのどこにカメラや照明を設置できるのかという点などの知見が必要になります。これらの製造ラインやハードウェアの知見とデジタル技術への知見を一貫して備えていることが成果に結び付けるための重要なポイントになっています」と説明する。

AI×ルールベースの“ハイブリッド”で、検査現場の課題を根本解決

これらの3つの知見を生かし、外観検査における難易度を低減し、どの製造現場でも容易に成果を出せるようにするためにPhoxterが開発したのが、AI外観検査ツール「StellaController 2.0」だ。

Phoxterは、2017年に創業し、光学設計や画像処理、搬送制御などの技術を生かして、「検査の自動化」と「搬送の省人化」を2本柱に成長してきた企業だ。顧客の現場課題を起点に、PoC(概念実証)から導入、運用支援まで一貫して提供する体制が評価されている。

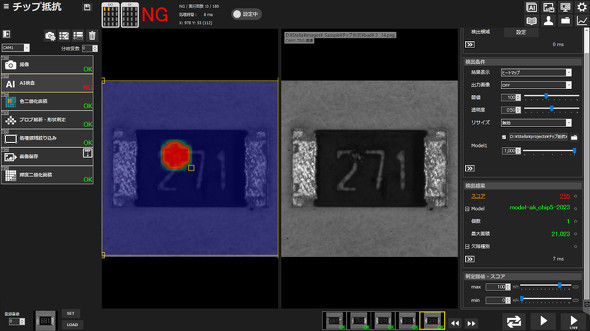

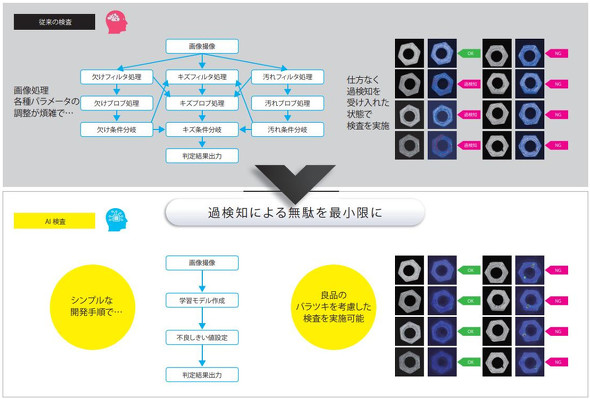

そのPhoxterが開発したStellaController 2.0は、AIによる柔軟な検出能力と、実績のあるルールベース画像処理を組み合わせた“ハイブリッド型”の画像処理プラットフォームだ。高精度かつ拡張性の高い検査機能を搭載しており、過検知や見逃しといった従来の課題を抑え、検査工数の削減と精度の向上を両立する。

AI部分は「Preferred Networks Visual Inspection(PFN VI)」を搭載した。PFN VIでは、フォルダに良品と不良品の画像を分けて保存するだけで教師ラベルが自動で付与され、小規模なデータセットでも短時間で高精度なモデルを構築できる。一般的な画像AIに対して学習の負荷が大幅に軽減される点も特徴だ。さらに、検査現場での初動フェーズを支える「Defect Maker(画像生成機能)」も注目されている。これは、検査初期段階で実物の不良品サンプルが十分に得られない場合でも、必要な良品、不良品画像を生成してAI学習を進められる。加えて、自社開発のAIによりOCRや製品の高精度カウントも実現できる。

また、製品や工程の特性に応じて機能を自在に追加、組み合わせができるアーキテクチャを採用しており、導入後も筐体はそのままに機能を拡張することが可能だ。これにより、初期導入時の投資を無駄にせず、将来の検査ニーズの変化にも柔軟に対応できる。例えば、既存のルールベース外観検査機を大きく改造することなくAI機能を追加導入することも可能だ。複数の検査工程を共通ハードウェアで運用できるため、予備機材や保守部品の管理が効率化され、運用コストの低減にもつながる。

さらに、既に利用している他社製の検査PCや既設画像処理コントローラーからLANケーブルでNG画像を転送し、リアルタイムにAI検知した結果を現行検査装置に信号として返すこともできる。このため、過検知の多い既存の検査機を、手間なく低コストで高精度AI外観検査機に改造できる。

操作性や開発効率にも配慮し、誰でも扱えるよう配慮して設計されている。「『専門知識不要』『高精度』かつ『省開発工数』で検査自動化を実現できる操作性を実現しています。自社内での検査自動化を可能にする人材育成を支援し、他社に依存することのない持続可能な検査自動化を提供します」と赤畠氏は強調する。

「現場の課題」を起点に成果までサポート

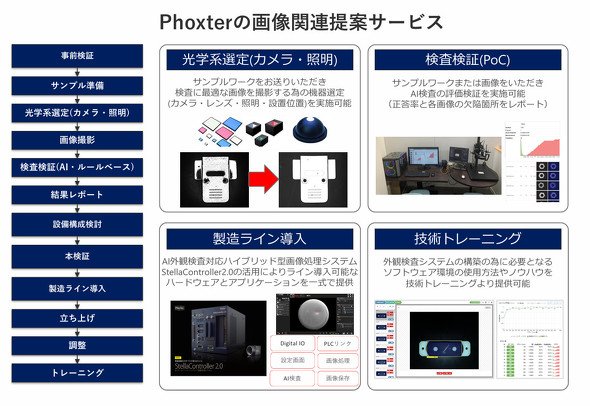

加えて、Phoxterの強みは、ハードウェアとしてのStellaController 2.0の性能に加え、製造現場に実際に導入した際に成果が出るように逆算で提案ができるという点だ。そのためには、製造ラインの事前検証からサンプル準備、光学系(カメラと照明)の選定、画像撮影、検査検証、設備構成検討、製造ライン導入、立ち上げ、トレーニングまでの一連の流れを全てサポートしている。

「のべ250社以上という導入実績を持ち、検査工程においてどのような画像を取得したら高精度に検査ができるのかという知見を蓄積しており、どのようなライン構築をすれば効率化ができるのかという点まで含めて提案が行えます。一貫して検査に関わる工程周辺の知見を持ち、これらを一貫して支援できるという点が、他社にあまりない強みとなっています」と赤畠氏は訴える。

Phoxterが創業から一貫して目指しているのは「顧客企業の成功」だ。赤畠氏は「われわれは単純に検査機器を提供することを目的としていません。最終的にお客さまが成功につながらなければ意味がないと考えており、機器を導入して検査工程の効率化が実現できてようやく成功だといえるのです。そのため、お客さまの製造ラインの課題を起点とし、そこから機器の導入、自立運用ができるまでサポートを行っています」と赤畠氏は考えを述べる。

過検知を98%改善した事例や、諦めていた検査工程自動化を実現した事例も

実際にStellaController 2.0は、導入先でも高い成果を上げている。例えば、従来技術では避けられなかった「過検知」の問題についても、AI外観検査機能によって最大98%改善した事例などもあるという。

赤畠氏は「AIによる学習で過検知を大幅に低減することができます。StellaController 2.0の柔軟性と当社が蓄積した知見を組み合わせることで、従来他社のソリューションを使って成果を出すのが難しかった現場でも、外観検査の自動化に成功し成果を生み出すことができているところが多くあります。難しい現場こそやりがいを感じます」と述べている。

実際、あるメーカーでは、従来の検査機で過検知率が21%にも上り、目視による再確認の負荷が非常に高くなっていた。しかし、AIの導入により、過検知率は0.5%まで大幅に改善し、再検査の負荷を大幅に低減でき、検査業務の大幅な効率化を実現したとしている。

また、別のメーカーでは、従来は過検知が多すぎて自動検査が機能せず、結局人手の検査に戻して運用していたというが、StellaController 2.0の導入後は高精度の検査モデルを短時間で構築でき、実用レベルの精度が確保されたことで、自動検査の本格稼働ができたという。

さらに、他社のAI外観検査システムからStellaController 2.0に切り替えたメーカーでは、導入からわずか1カ月で過検知率が0.004%にまで低減することに成功した。従来は膨大なチューニング工数が課題だったが、学習や運用負荷の削減を実現しているという。

既に250社以上の導入実績を持つが「とりわけ自動車業界の金属部品や成型部品の外観検査においては、高精度かつ超高速なAI検査と柔軟な画像処理、そして詳細な撮像技術の強みを生かし、多くの導入実績があります。また、汎用性の高いAIであることから、ゴム、繊維、木材、食品など素材を選ばず幅広く活用頂けます。加えて、最速10msでの超高速AI検査も可能であるため、今後は高速性が要求される医薬関連や電子機器分野ではまだまだ伸ばせると考えています。これからもさらにより多くの現場課題に応えていきます」と赤畠氏は抱負を述べる。

人手不足が深刻化する製造現場にとって、人手が数多くかかる検査工程の自動化は重要なテーマとなっている。ただ、単純にAI検査装置を導入しても人手を削減できなかったケースも散見されるのが現実だ。そういう悩みを抱える企業は、製造現場の課題を起点に、ラインの知見、ハードウェアの知見、デジタル技術の知見を併せ持つPhoxterに一度相談してみるとよいだろう。

転載元:Tech Factory

Tech Factory 2025年7月31日掲載記事より転載

本記事はTech Factoryより許諾を得て掲載しています。