溶接ビード外観検査の基礎知識と、最新技術による自動検査システムについて解説。自動検査システムの課題とPhoxterのAI+ルールベースによるソリューションも紹介します。

溶接ビード外観検査は、溶接の品質管理において非常に重要な工程です。この検査は、溶接の品質が適切で、製品が設計要件と安全基準を満たしていることを保証するために不可欠です。

本記事では次の内容について、わかりやすく解説します。

・溶接ビードの外観検査の基礎知識

・溶接ビードの検査方法

・溶接ビード外観検査の自動化システム

・溶接ビード外観検査システムの課題と対策

画像認識技術とAI技術の進歩により、溶接ビードの検査の自動化が実用化されています。「自社の溶接外観検査を自動化したい」「溶接の検査自動化システムにはどのようなものがあるのか知りたい」という方は、ぜひ今回の記事を参考にしてください。

溶接ビードの外観検査の基礎知識

ここでは、溶接ビードの外観検査の基礎知識について解説します。

溶接の外観検査とは?

溶接ビード外観検査は、溶接が行われた後の接合部や溶接ビードの外観を評価するプロセスです。この検査を通じて、溶接の品質が規定の基準に達しているかどうかを判断します。外観検査の結果は、溶接部の品質保証の手段のひとつであり、溶接された部品の強度と耐久性を保証する上で重要な役割を果たします。

外観検査は、基本的には目視で行い、場合によっては拡大鏡や光学機器を使用して細部まで確認します。溶接部の外観検査基準は「JASS 6-20011」によって、継手の余盛り※高さの基準値や、ビードの表面欠陥などの基準が規定されています。

※余盛りとは、開先または隅肉溶接で必要寸法以上に表面から盛り上がった溶着金属のことです。

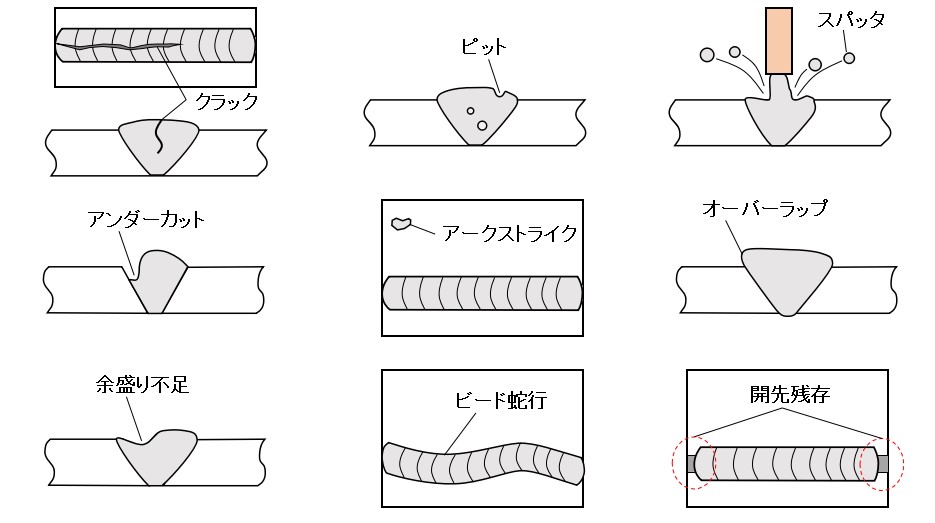

溶接ビードの一般的な欠陥

溶接ビードの外観検査における一般的な欠陥は、以下のようなものがあります。

・クラック:溶接ビードやその周囲に発生する亀裂。これは、材料の温度変化による収縮や、溶接前の余熱不足によって生じることがあります。

・ピット:溶接金属内部に発生したガスが、ビード表面に放出されたときに孔になる表面欠陥。溶接面に水などの不純物が存在すること、不適切なシールドガスの使用などが原因とされています。ガスの気泡が溶接ビード内に発生したものはブローホールと呼ばれます。

・スパッタ:溶接プロセス中に飛び散った溶接材料が固まって形成される小さな金属の粒。これは溶接面の清潔さや溶接パラメータの不適切な設定が原因で起こります。スパッタが発生すると、アンダーカットを引き起こしたり、製品へのスパッタ付着による外観不良を引き起こしたりします。

・アンダーカット:溶接ビードの端が溶接された部品の本体から引っ込んでしまう欠陥。これは溶接電流や溶接速度が高すぎる場合に起こりやすいです。

・アークストライク:JIS Z 3001-4において「母材の上に瞬間的にアークを飛ばし、直ちにアークを切ったときに生じる不完全部」と定義されています。実際には、溶接を開始する際に溶接トーチ先端を不用意に母材に接触させアークが発生したものとなります。アークストライクを起点に母材のき裂が発生し、母材の割れの要因となります。

・オーバーラップ:溶接時に発生する溶着金属である余盛りが過剰になっている状態です。これは溶接速度が遅すぎる場合に見られます。

・余盛り不足:オーバーラップとは逆に、余盛が少なすぎて溶接部に十分漏れていない状態です。

・ビード蛇行:溶接線方向に沿ってビードの中心がふらつく状態。ワイヤ先端の狙い位置にバラツキがあることから発生します。

・開先残存:開先溶接部の始点と終点にビードが生成されず、開先が見えている状態。

溶接ビードの検査方法

溶接ビードの検査方法は大きく分けて、目視検査と非破壊検査に分類されます。

目視検査

目視検査は、溶接ビードの外観検査において最も一般的な方法です。この検査では、検査者が直接溶接ビードを観察し、表面上に見られる欠陥や異常を判定します。

目視検査の利点は、特別な機器を必要とせず、迅速かつ簡単に実施できる点にあります。一方で、検査者の経験や技能に大きく依存し、検査の精度が個人によって変わる可能性があります。また、溶接内部の欠陥は目視検査で判定することはできません。

非破壊検査

非破壊検査は、溶接ビードの内部や、目に見えない表面下の欠陥を特定するための検査方法です。検査対象物を損傷することなく、欠陥を検出することができるため、製造業や建設業で広く利用されています。主な非破壊検査方法には以下のものがあります。

・超音波検査:超音波を材料に入射し、反射量と反射される範囲をもとに溶接内部のクラックやブローホールなどの欠陥を検出します。

・放射線検査:X線やガンマ線を使用して、溶接ビードの内部構造を画像化し、欠陥を識別します。

・磁粉検査:試験体を磁化し、微細な鉄粉を表面に撒くことで表面の目に見えないクラックや欠陥を可視化します。

・浸透検査:染料や蛍光物質を使用して、表面の目に見えない亀裂や欠陥を検出します。

非破壊検査は、目視検査だけでは検出が困難な欠陥を特定するのに有効です。一方で、非破壊検査の実施と検査結果の分析には、専門知識と経験が重要です。溶接ビードの材質、形状、および想定される欠陥の種類にもとづいて適切な検査方法を選ぶ必要があります。

溶接ビード外観検査の自動化システム

従来の人手による外観検査は、作業者による品質のばらつきに加え、繰り返し作業が多く作業者への負担がかかるという課題があります。

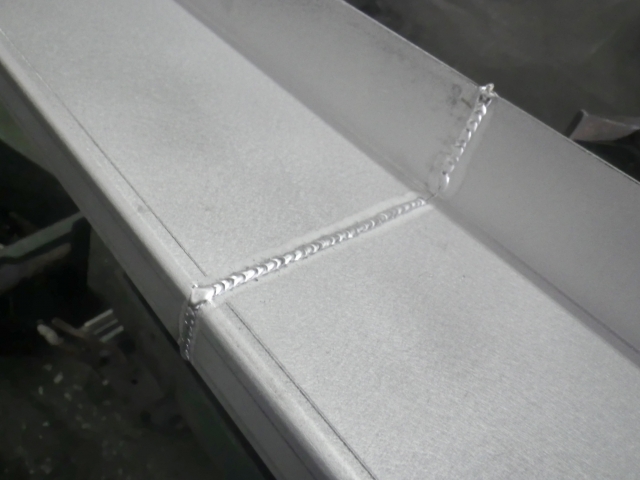

近年、溶接ビードの外観検査をロボットが3Dカメラを用いてスキャンし、自動で検査を行うシステムが実用化されています。ここでは、溶接ビード外観検査が自動化できるポイントとなる技術と、自動化システムの事例を紹介します。

技術のポイント:画像認識技術とAI技術

外観検査の自動化が可能になったのは、画像認識技術とAI技術の発展によるところが大きいです。

画像認識技術では、大まかにパターンマッチングと呼ばれる手法を用いて溶接品質を判定されることが多いです。良品データをあらかじめ設定し、検査データと良品データを比較、違いが大きければNG判定を出します。しかしながら、専用機であっても検査の精度は高くないケースが多いです。

AI技術では、深層学習と呼ばれるアルゴリズムがコンピュータに実装されています。これによりシステムは多数の画像データから溶接ビードの特徴を学習し、クラックやピット、スパッタといった欠陥を高精度に検出することが可能になります。

事例紹介①:Bead Eye(パナソニックコネクト)

パナソニックコネクトはBead Eyeと呼ばれる溶接外観検査ソリューションをリリースしています。

Bead Eyeの特徴は、パターンマッチングとAIを併用して検査の質を高めていることです。たとえば、ビードの位置ずれや余盛の不足はパターンマッチングで、ピットやスパッタはAI検査で良品判定します。

さらに、Bead EyeのAIには工場出荷の時点で様々な不良モードが学習済みなので、ユーザーでの事前学習が不要です。

Visual Weld Inspection Solution Bead Eye

事例紹介②:POLASTAR溶接検査システム(コアテック)

コアテックはPOLASTAR(ポーラスター)溶接検査システムを販売しています。

POLASTARの特徴は、対応する溶接と検査項目の多さです。検査できる溶接はアーク溶接の重ね合わせ溶接、突合せ溶接、隅肉溶接に加え、レーザー溶接、テーラードブランク溶接に対応しています。

溶接ビードごとに必要な検査項目と閾値を設定するため、溶接部位ごとに最適な検査を実現します。

【溶接の外観検査を自動化】3D溶接検査システムのご紹介<POLASTAR(ポーラスター)シリーズ>

事例紹介③:溶接ビード縞投影式3次元外観検査

画像検査.comでは、溶接ビード外観検査の自動化事例を紹介しています。

外観検査のセンサにはLMI社製のGocatorという3Dカメラを使用しています。検査対象をスキャンして奥行きを含む3次元情報を取得し、欠陥有無の判定に用いています。

参考文献:溶接ビード(ブローホール・スパッタなど) 縞投影式3次元外観検査 | 画像検査.com

溶接外観検査システムの課題と対策

ここでは、従来の溶接外観検査システムの課題と対策を解説します。

課題1. 過検出が発生する

過検出とは、目視検査では本来合格品なのに、検査装置が不良と判定してしまうことです。

従来のパターンマッチングの検査方法は、欠陥箇所のみを安定検出することは容易ではありません。そのため、不良品を流さないためにわざと判定条件を厳しくし、仕方なく過検知を受け入れた状態で検査を実施していました。

課題2. 開発工数がかかる

溶接部のビードの位置、形状は溶接箇所ごとに異なります。そのため、検査箇所ごとに欠陥検出アルゴリズムの作成が必要で、開発工程がかかっていました。

課題3. システム価格が高い

溶接外観検査システムは、溶接の3次元形状を検出し、良品モデルと比較して判定します。そのため、3Dカメラのコストがかかり、システム価格が高騰する傾向にあります。

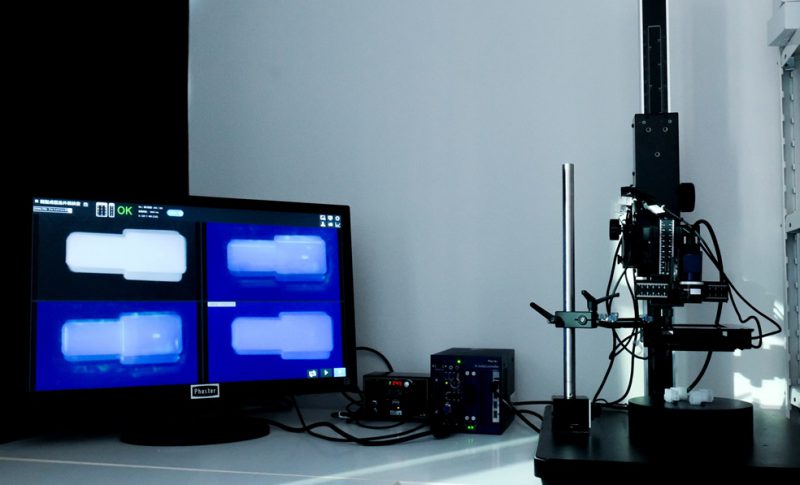

PhoxterのAIを活用した外観検査ソリューション

前述した「過検出」「開発工数」「システム価格」の3つを、Phoxterの外観検査ソリューションで次のように改善しました。

過検出の対策:AI+ルールベースのハイブリッド検査

Phoxterの外観検査ソリューションは、AI+ルールベースのハイブリッド検査をすることで、過検出による無駄を最小限に抑えました。

まず、ルールベースの検査で不良閾値を設定することで、明らかな不良品をふるい落とします。次にAIを用いて欠陥箇所のみの検出を行います。これによって、過検知を改善することができます。

開発工数の対策:AIの学習モデルを利用して1つのプログラムで検査可能

Phoxterの外観検査ソリューションは、検査対象の状態が異なる画像に対しても1つの学習モデルを利用して欠陥検出が可能です。そのため、検査部位が異なっても1つのプログラムで検査可能となり、開発工数を削減できます。

システム価格の対策:シンプルな機器構成

Phoxterの外観検査ソリューションは、標準的なカメラと白色ドーム照明のシンプルな機器で構成できます。そのため、システムの価格を抑えることができます。

まとめ

この記事では「溶接ビードの外観検査の基礎知識、溶接ビードの検査方法、溶接ビード外観検査の自動化システム事例、溶接外観検査システムの課題と対策」について解説しました。

近年の労働力不足、製造業の人材確保が難しい状況では、検査を自動化することはひとつの対策となります。

Phoxterの溶接外観検査ソリューションは、従来の外観検査システムの課題をAI+ルールベースのハイブリッド検査によって改善します。また、機器構成もシンプルのため、価格も抑えることが可能です。

「溶接ビードの外観を自動検査したいが、自社だけで進めるのは不安」という方は、ぜひPhoxterにご相談ください。貴社の検査工程の自動化をサポートさせていただきます。