ボトル製品の出荷前検査は、従来人の目によって行われていました。しかし近年では、画像処理を導入した外観検査の自動化がトレンドとなってきています。この記事では、ボトルの外観検査自動化のメリット・デメリットや導入ポイントを紹介しています。

ボトルの外観検査とは?

飲料用のペットボトルをはじめ、食品、化粧品、医薬品の容器として使用されるプラスチック製ボトルは、その製造過程で成形や洗浄、充填など様々な作業が機械化されています。しかし、出荷前の外観検査工程は、ボトルの形状や性質によっては自動化が困難な分野でした。今回は、ボトルの外観検査工程について、AI画像処理を使った自動化ソリューションを紹介します。人手で行われていた従来の検査方法の問題点、画像認識を用いたシステムを導入するメリットについて詳しく解説していきます。

ボトルの製造工程

まず、一般的なペットボトルの製造工程を例にボトル製品の生産過程について簡単にご説明します。ブロー成形機で成形されたボトルは、その後外面・内面の洗浄を経て充填機により飲料が充填されます。ラベルの貼り付けやボトルへの賞味期限・製造番号の印字を行い、製品を段ボールに梱包する前にペットボトルに異常がないか不良品検査を行います。(参考:清涼飲料水充填包装設備)

不良品を検出する外観検査工程

出荷前の検品作業では、ボトルの外観をチェックし印刷品質や異物混入などの不具合がないかを確認します。不良品が後工程に流れ、消費者に渡ってしまうのを防ぐ重要な工程です。

ボトル外観検査工程でのチェック項目

ボトル外観検査工程では、具体的に以下のような項目をチェックして不良品の検出を行います。

異物混入の確認

ボトルを成形する段階や、内容物を充填する工程で異物が混入していないか確認します。異物が入った商品を消費者に届けてしまうと、消費者の健康被害や企業の信頼損失といった問題が起こりかねないため、入念なチェックが必要です。

パッケージ不良の確認

ペットボトルの包装には、「シュリンクフィルム」と呼ばれる熱をかけると縮むフィルムが使用されます。製品にラベルを貼り付ける段階で、ゴミやホコリが入ってしまっていないか、衝撃でラベルが破れていないかなどを検査する必要があります。

ラベルの印字違い

ペットボトルのラベルにはパッケージデザインや消費期限・賞味期限等の情報が印字されています。印字機器の設定ミスによる間違いや、機械のインク切れによりラベルの印字スレが無いか確認します。

内容量の確認

ボトル内の飲料や調味料、洗剤といった液体が適正量まで充填されているかを確認します。

従来の検査方法の課題

従来は、こうした不具合検査を作業者が目視で行っていました。しかし、生産ラインを高速化して生産性の向上を計ろうとすると、人間の目で処理できる速度には限界があります。ラベルにできた微小な穴や傷は、人の目では見落としてしまうこともあります。また、作業者の体調や精神状態が検査の結果に影響してしまうということもあるでしょう。

さらに、検査工程には多くの人員を配置する必要がありますが、少子高齢化による労働力不足により人手を確保するのが難しいという点も従来の検査方法の課題です。

画像認識を使ったボトル外観検査の自動化とは?

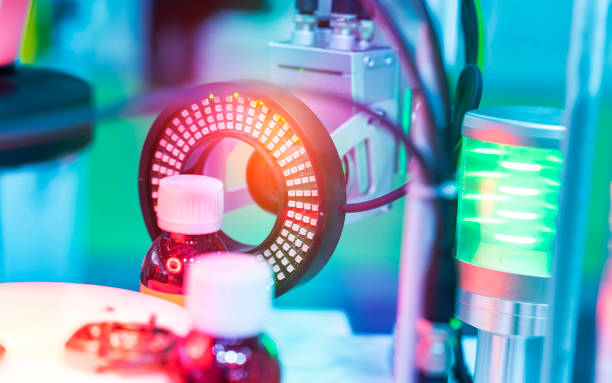

こうした問題に対応するため、現在はカメラやセンサー、画像処理コントローラーを使った画像処理システムが用いられるようになってきました。カメラで対象のワークを撮像し、マスタ登録してあるデータと照合することで良・不良の合否判定を行います。例えば、先述の検査項目のうち、印字のインクスレが無いか確認する場合には、印刷マスタとワークの画像を比較して印刷の色の差が許容範囲かどうかを確認することができます。

ワークや作業環境によって、2次元検査が適しているものと3次元検査が必要な場合があります。一方、既存の画像処理システムでは良品の廃棄が多くなってしまうことも課題であり、最近ではAIを搭載した画像処理コントローラーを活用し、事前に撮影、学習した内容をもとに良否判定を行うシステムがトレンドになって来ています。

ボトル外観検査自動化システムの種類

ボトル外観検査専用機械

ボトルの外観検査に特化した専用機械があります。カメラやセンサー、照明の他、ボトルをカメラ位置まで搬送するコンベアやハンド、検査結果の表示パネル等が搭載されています。実際の検査内容やボトル形状に特化してメーカーで設計・製作するため、ユーザーでの外観検査に必要な装置や機能は備わっていますが、汎用性は低いです。

(参考:空PETボトル外観検査機 | オムロン キリンテクノシステム株式会社)

インラインでの画像処理検査

画像処理を使ったボトルの外観検査システムでは、人間の目の役割を担うカメラやセンサー、そして人の脳の代わりとなる画像処理コントローラーやソフトウェアを使用します。目視での検査はオフラインで行われますが、画像処理を導入すればライン上でボトルの外観検査を実施することができます。

画像処理検査の流れ

画像処理を用いたボトルの外観検査システムについて、画像解析の流れを簡単に説明します。

1. 画像の取得・前処理

検査対象となるボトルの画像を取得します。取得した画像のノイズ除去や補正を行い、画像の質を上げることで検査精度を向上させます。照明や撮影角度などを整えることが重要です。

2. 欠陥領域抽出

取得した画像をいくつかの領域に分け、欠陥のある領域を抽出します。背景を消したり二値化することで画像の欠陥を見やすくする過程です。その他、エッジ検出や色の分析といった方法があります。

3. 欠陥検出

閾値処理、パターン認識、機械学習等を利用して画像を分類または検出します。ラベルの欠損や印字された文字のスレなど様々な欠陥を検出可能です。

4. 判定・結果の報告

検出された情報に基づいて、ボトルの欠陥有無を判定し表示します。どのような欠陥があるかといった情報も含まれます。

ボトル外観検査システム導入のメリット

検査精度の向上

人による目視での検査の場合、個人差や作業者のその日の体調によって検査結果にバラつきが出てしまいます。画像処理による外観検査を導入すれば、そうしたバラつきを吸収することができます。また、人だと見落としがちな欠陥も、画像処理を使ったシステムを導入すれば高精度に検出可能です。

省人化

検査工程で作業していた人員を他の作業に当てることができます。また、作業者を新しく雇用する必要がなくなれば、人件費や教育にかかっていたコストの削減に繋がります。

生産性の向上

高速で情報処理を行い、欠陥の有無を判断するため、大量の製品の検査を短い時間で実施することが可能です。インラインで欠陥や傷の有無を確認できれば、ライン稼働中に検査まで行えます。生産ラインのスループットが向上し、結果的に生産性の向上が見込まれるでしょう。

ボトル外観検査システム導入のデメリット

カメラ、照明、コントローラーといった機器を導入するのにイニシャルコストがかかります。例えば、ボトルの全周を検査する場合や複数箇所の検査が必要な場合は、必要な機器の数も増えるためその分費用もかかります。インライン検査であれば、ラインの再設計が必要になるでしょう。また導入後も、事前のパターン登録や芯ブレを抑えるための装置設計などが必要なので立ち上げまでに時間を要します。

一方、AIを使ったシステムであれば、撮影した画像を学習させるだけで判別可能なため、検査までのプロセスが簡単で装置設計コストもかからず、立ち上げ期間も短縮することが可能です。最近の導入トレンドは完全にAIに置き換わってきていると言っても過言ではありません。

ボトル外観検査システム導入のポイント

要件を定義する

外観検査システムを導入する目的や達成したい成果を明確にしましょう。そうすることで、必要な検査精度や自動化の実現可能性について検討することが可能です。また自動化を実現するために必要な環境や機器の定義も行います。

適切な機器を選定する

画像処理システムには、カメラ、照明、画像処理ソフトウェア、コントローラーなどが必要です。必要なカメラの画素数や個数、照明の種類などは、要件定義で確認した必要な精度や検査内容、ボトル形状等によって異なります。

また、画像処理には2次元検査と3次元検査があり、それぞれ必要な機器が異なります。主にワークの表面の不具合を検知する2次元検査に対し、3次元検査ではそれに高さ情報が加わることでよりわずかな傷も検知することが可能です。メーカーやSIerに相談し、適切な機器を選定しましょう。

運用に向けてシステムを構築する

実際に運用するにあたっては、データの入出力方法を決め、判別したい特徴を抽出するためのルールを組み合わせたアルゴリズムを構築する必要があります。アルゴリズムの構築は、最適なルールや閾値を導き出すための専門的な知識や経験が必要になります。そのため、専門の画像処理エンジニアに依頼するケースもありますが、汎用画像処理コントローラーを活用し、自社で内部構築する流れがトレンドになってきています。

サポートの有無を確認する

導入したシステムで誤検出等の不具合が発生した場合のサポート体制について、メーカーやSIerに確認しておきましょう。また、新しい商品の検査が必要になった場合に、自社で対応できるような教育をメーカーやSIerから受けられるかもポイントです。

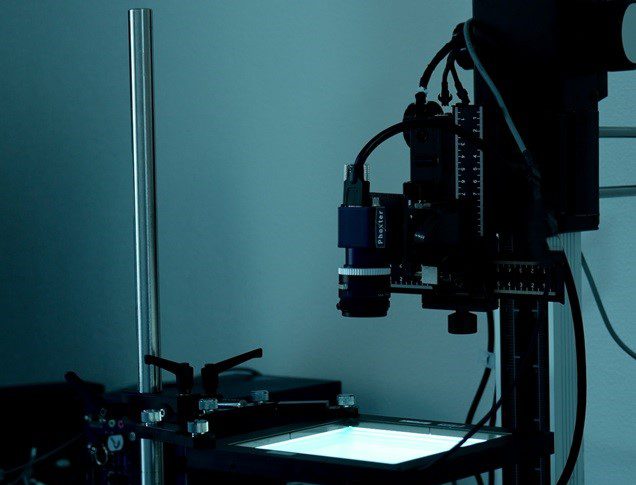

外観検査自動化はボトルのAI外観検査自動化に実績があるPhoxterにお任せください

株式会社Phoxterでは、画像処理コントローラーとしてStellaControllerとAI搭載のAI StellaControllerの2機種を取り揃えております。

StellaControllerは、ルールベースの画像処理コントローラーです。お客様の検査内容や運用に合わせた設計とアクセサリをご用意しております。

AI StellaControllerはルールベースとAIのハイブリッド検査装置になります。ルールや閾値の定義が不要でAIに良品と不良品を学習させるだけで判別が可能となりました。検査箇所ごとのカメラの設置や芯ブレを防ぐための装置が不要になるため、立ち上げまでにかかるコストや時間を低減可能です。また、安定した検査結果が得られるため、過検知による良品の廃棄や不良品の流出を防ぐことができます。

これまでの経験と導入実績から、お客様に最適な提案を提供し、納入後のアフターサービスも行っております。これまでの導入実績としては、ビン、ペットボトルなど、形状にとらわれないAI外観検査実例が多数あります。ボトルや円筒物の難撮像課題がある場合などを含めて、AI外観検査の自動化をご検討の際は、Phoxterまでお問い合わせください。