金属部品外観検査とは

金属部品外観検査は、製造された金属部品の外観的な特性や品質を評価するプロセスです。この検査は、部品が正確で安全な機能を果たし、耐久性を保つために欠かせないものです。金属部品外観検査は、様々な部品に対して異なる手法や検査基準が存在し、品質管理の一環として広く採用されています。

金属部品の種類

金属部品の外観検査において、検査の対象となる部品の種類、特性を知ることは非常に重要です。ここでは主な金属部品について紹介します。

ギヤ

ギヤは、機械の動力伝達や変速において重要な役割を果たします。ギヤの外観検査では、歯の状態や表面の摩耗、歪みなどが重要な要因です。これらの要素を正確に検査することで、ギヤの正確で効率的な動作を確保します。

ケース

ケースは、内部の機械構造を保護し、外部の環境から部品を守る重要な要素です。外観検査では、ケースの表面の傷や亀裂、塗装の剥がれなどを確認し、部品の耐久性と外観を確保します。

ベアリング

ベアリングは摩擦を軽減し、部品のスムーズな動作をサポートします。外観検査では、ベアリングの表面状態や摩耗の程度、異物の混入を確認します。これにより、ベアリングの寿命と性能を向上させます。

バルブ

バルブは流体や気体の流れを制御するために使用されます。外観検査では、バルブの表面に発生した傷や変形、シーリング部分の状態を確認し、正確な制御機能を確保します。

フランジ

フランジは異なるパイプや構造物を結合するために使用されます。外観検査では、フランジの平坦性や表面仕上げ、ボルト穴の状態を確認し、部品同士の正確な結合を保証します。

検査対象となる欠陥の種類

金属部品の外観検査では様々な欠陥の種類を検出することが求められます。欠陥の種類ごとに選択するべき検査手法や難易度が異なるため、欠陥の種類を理解することは重要です。

傷

金属部品表面に発生した傷は、部品の外観だけでなく、耐久性にも影響を与えます。外観検査では、傷の深さや長さを精密に測定し、品質の劣化を防ぎます。

打痕

打痕は金属部品に外部からの強い力が加わった結果として生じることがあります。外観検査では、打痕の位置や広がりを確認し、部品の強度を確保します。

異物の付着

金属部品表面に付着した異物は、部品の機能や性能を低下させる原因となります。外観検査では、異物の種類や分布を検査し、部品の品質を維持します。

割れ

金属部品に生じた割れは、部品の強度や耐久性に深刻な悪影響を与える可能性があります。外観検査では、微細な割れやクラックを検出し、事前に部品の交換や修理を行います。

溶接不良

金属部品の溶接部分における不良は、耐久性や安全性に深刻な懸念を引き起こします。外観検査では、溶接の均等性や欠陥を確認し、高品質な溶接を保証します。

金属部品外観検査の重要性

金属部品外観検査の重要性は、製造業や工業分野において不可欠です。その主な要素は以下の通りです。

安全性の保証

金属部品は航空機、自動車、医療機器など様々な分野で使用され、これらの部品の安全性は絶対的な要件です。外観検査により、部品表面の傷や亀裂、割れなどの欠陥を検出し、安全性を確保します。特に、航空機や自動車など高い信頼性が求められる分野では、外観検査が事故や故障を未然に防ぐ役割を果たしています。

機能性の保証

金属部品の外観は機能性にも密接に関連しています。外観検査は、歯車や弁などの機械部品において、形状や表面の仕上げが設計に合致しているかを確認します。これにより、部品が正確かつ効果的に機能することを保証し、製品の品質向上に寄与します。

金属部品外観検査の手法

金属部品の外観検査には様々な手法があります。主な手法には次のようなものがあります。

人手による検査

経験豊富な作業者が目視で金属部品を検査します。この手法は確実性が高い一方で、作業者の判断や疲労に左右される可能性があります。

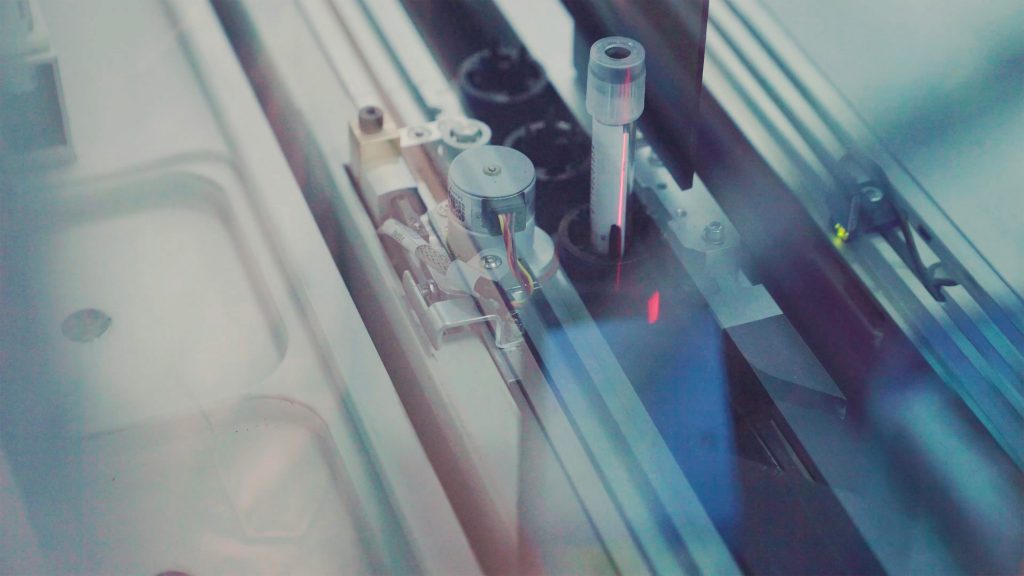

従来手法による検査自動化

機械的な装置を使用して外観検査を自動化する手法も存在します。カメラやセンサーを組み合わせ、特定の欠陥や形状の不一致を検出することができます。これにより、検査速度が向上し、一貫性が確保されます。

AIによる検査自動化

最新の技術として、人工知能(AI)を活用した外観検査が進化しています。AIは大量のデータを高速かつ精密に処理し、従来の手法では見逃しや難解だった欠陥も検出することが可能です。これにより、検査の効率向上と高い精度が期待されています。

金属部品外観検査装置の導入方法

金属部品外観検査装置を導入する際には、以下の手順が重要です。

導入目的を決める

導入の目的を明確にし、検査装置に期待する効果や利点を把握します。これにより、導入後の成果を明確に評価することができます。

要件を定義する

金属部品の種類や検査基準に応じて、検査装置に求める要件を詳細に定義します。これにより、最適な装置を選定する基準が明確になります。

検査手法を決める

人手による検査、従来手法による自動化、またはAIによる検査など、最適な検査手法を選定します。選択した手法によって必要な装置の仕様や性能が変わります。

外観検査装置メーカーを決める

信頼性の高いメーカーを選定することが重要です。過去の実績やカスタマーレビュー、サポート体制などを検討し、最適なメーカーを選びます。

装置を導入する

選定した外観検査装置をスムーズに導入するためには、メーカーとの連携やトレーニングが必要です。計画的に装置を導入し、作業者が適切に操作できるようにします。

検査精度を評価する

導入後は定期的に検査精度を評価し、装置のメンテナンスや調整を行います。これにより、長期的な効果を確保します。

金属外観検査の導入事例

前の章では金属外観検査の導入方法についてまとめました。本章では実際の導入事例を紹介します。

金属合わせ面 鋳巣検査

Phoxterでは金属合わせ面の鋳巣検査における外観検査の課題を解決するために、AIを活用した改善ソリューションを導入しました。課題に対する改善策として、カメラと白色穴あき面照明を活用することで検査平面を均一に照射し、汎用性を向上させています。また、AI検査により、過検出を改善し、欠陥のみを検出できるようになりました。AI StellaControllerを活用することで、製造設備で求められる機能をAll in Oneで提供し、開発工数の削減や柔軟な対応が可能になりました。これにより、効率的で正確な金属部品の検査が実現されています。

金属部品の外観検査はPhoxterにお問い合わせください

Phoxterは、外観検査自動化において専門性を有する企業です。画像処理技術の最先端を駆使し、顧客中心のアプローチで製品の全体最適化を追求しています。自動化システムの開発や革新的なソリューション提供に注力し、製造業界の発展を支えています。また、人手不足に対する「検査の自動化」「倉庫の省人化・効率化」などの課題に対し、AIを活用した外観検査対応ハイブリッド型画像処理システムの開発を行い、物流業界向けにはAGVを活用した自動化システムの提供も行っています。Phoxterは、顧客のニーズを満たすため、全体設計から保守までのトータルサービスを提供し、製造業界における信頼されるパートナーとしての地位を確立しています。

まとめ

今回は金属部品外観検査についての解説でした。対象となる部品や欠陥の種類をまとめ、金属部品外観検査の重要性、手法、導入方法についても解説しました。さらに、外観検査装置メーカーについても紹介しました。

金属部品外観検査は製造業において品質を維持し、安全性を確保する上で不可欠なプロセスです。検査の手法や装置の導入方法、信頼性の高いメーカーの選定が重要です。適切な検査手法と装置の導入により、金属部品の製造プロセスが向上し、品質の向上とコスト削減が実現できます。外観検査において、最新の技術やトレンドに注意を払いながら、ベストな解決策を見つけることが重要です。

Phoxterは金属部品外観検査において高い技術力と豊富な導入実績があります。金属部品外観検査に興味のある方、お困りの方はぜひPhoxterまでお問い合わせください。