この記事では樹脂の外観検査について詳しく解説します。樹脂製品の外観検査は、製品の品質確保において重要な役割を果たします。外観検査にはどのような項目が含まれ、どのような基準や工程が用いられるのでしょうか。また、外観検査がNGとなる成型不良の例や検査方法についても知っておくことは重要です。本記事では、樹脂の外観検査について、検査項目から基準、工程、タイミング、NG例、AIを使用した最新方法まで幅広く解説していきます。製品の品質向上に貢献する樹脂外観検査の重要性を理解し、生産活動に役立ててください。

樹脂の外観検査とは?

樹脂の外観検査は、製造された樹脂製品の外部の特性や外観を詳細に検査する工程です。この工程は、樹脂製品が市場に出回る前に品質を確保するために不可欠です。樹脂製品の外観品質は製品の寿命や信頼性に直結し、顧客の期待に応えるためには高い水準を維持する必要があります。外観検査では、樹脂製品表面の傷、ひび割れ、変色、変形などが視覚的に評価されます。目視で行われることもありますが、最新のテクノロジーを駆使した自動化された外観検査も広く採用されています。これにより、効率性が向上し、製品の大量生産にも対応できるようになっています。製造プロセスにおいては、樹脂の外観検査は製品が次の工程に進む前に実施され、異常が検出された場合は即座に対応されます。この工程により、不良品の流入を未然に防ぎ、高品質な製品を提供することが可能となります。

樹脂の外観検査項目

樹脂の外観検査といっても検査のポイントがいくつかあります。ここでは外観検査の検査項目についてご紹介します。何を検査するのかを明確にすることが重要となります。

図面仕様の検査

樹脂の外観検査において、図面仕様の検査は重要な工程の一つです。製品の外観や寸法が図面や仕様書に準拠しているかを確認し、製品が設計通りに製造されているかを確認します。部品形状寸法だけではなく、樹脂の色や印刷するマークなどの検査もあります。

傷・汚れの検査

樹脂製品における傷や汚れは、製品の品質を著しく損なう可能性があります。傷や汚れの検査では、製品表面を詳細に観察し、異常がないかどうかを検査します。この検査は特に、製品の顧客に直接見える箇所において重要です。

成型不良の検査

成型過程で発生する可能性のある不良を検査し、製品の品質を確認します。気泡、割れ、収縮などの不良があると、製品の強度や耐久性に問題が生じる可能性があります。成型不良が多発するようであれば、樹脂の成型条件を見直す必要があります。

樹脂外観検査に使用する基準

樹脂の外観検査においては、様々な基準が使用されます。これらの基準は、製品の外観や品質を客観的に評価するための指標となります。主な基準には「標準見本」「限度見本」「不良見本」があります。

標準見本

標準見本は、製品が達成すべき基準を表したものです。製品が標準見本に準拠しているかどうかを確認することで、製品の品質や仕様に適合しているかを判断します。

限度見本

限度見本は、製品の許容範囲や基準の最大最小値を示したものです。製品が限度見本の範囲内に収まっているかどうかを確認することで、製品の品質が一定の水準に達しているかを評価します。

不良見本

不良見本は、外観検査で許容されない欠陥や不良を具体的に示したものです。検査者はこの見本を参考にして、製品に見られる不具合や欠陥を特定し、品質管理を行います。不良見本を用いることで、品質向上に向けた検査がより効果的に行えます。

樹脂外観検査の工程

樹脂外観検査は、複数の工程からなります。工程ごとに異なる検査手法や規格が適用され、製品の品質を確保するための重要な役割を果たしています。工程を正確に実施することで、製品の外観に関する問題を事前に検知し、適切な対応を行うことが可能です。

インライン検査

インライン検査は、製造ライン上で行われる検査の一種です。製品が生産される過程で、製品の外観を継続的に監視し、異常が検出された場合に適切な対応を行います。インライン検査は生産効率を向上させ、品質管理を効果的に行うための重要な工程です。全数検査がしやすく速度が非常に速いため、目視での検査には限界があります。

オフライン検査

オフライン検査は、製品が生産ラインから離れた場所で行われる検査の一つです。通常は専用の検査スペースや装置を使用して、高精度な検査を行います。オフライン検査では、測定器具を使用して、製品の外観や仕様を精密に検査することが可能ですが、手間がかかるデメリットがあります。

樹脂外観検査のタイミング

樹脂外観検査は、製造工程の特定の段階やタイミングで行われます。これにより、製品の品質を適切に管理し、不良品が市場に流通することを防止します。

抜き取り検査

抜き取り検査は、製品の一部を抜き取り、その製品を対象に検査を行う方法です。製品全てを検査する全数検査と比較して効率的であり、特定の製品ロットに対する検査に適しています。抜き取り検査は、一定のタイミングでサンプリングされるため、製品全体の品質を客観的に評価するために、どのくらいの頻度で検査をするか判断する必要があります。

全数検査

全数検査は、製品の全量を検査する方法です。製品の一つ一つを目視検査や測定検査などで確認し、製品全体の品質を評価します。全数検査は徹底的な検査を行うため、製品の品質を確実に保証することができます。特に高品質を要求される製品においては、全数検査が適用されることが多いです。

樹脂外観検査がNGになる成型不良例

樹脂外観検査においてNGと判定される成型不良例は様々です。これらの不良例は製品の外観や品質に直接影響を与えるため、早期に検知し対応することが重要です。適切な検査方法や基準によって製品の不良を事前に防ぎ、高品質な製品を提供することが求められます。

また、同じ不良が続く場合樹脂製品の形状や金型構造、射出条件の見直しが必要となります。

シルバーストリーク

シルバーストリークは、成型過程で発生する表面の銀色の不均一なストリーク状の現象です。この現象が見られると、製品の外観が不均一になり、見た目の美しさが損なわれる可能性があります。

ジェッティング

ジェッティングは、成型時にゲート付近で高速なプラスチック流れが発生し、蛇行した模様が残る現象です。

フローマーク

フローマークは、プラスチックが射出成型される際に流れの変化によってできる模様や線です。これが製品に残ると、外観が不均一になり、品質の印象を低下させることがあります。

ウェルドライン

ウェルドラインは、成型過程で異なるフローが交わる部分で発生する弱い接合線です。これが見られると、製品の耐久性が低下し、外観にも影響を与える可能性があります。

ボイド

ボイドは、成型時にプラスチック内にできる空洞や気泡です。これが存在すると、製品の外観が不均一になり、強度や密封性に問題が生じる可能性があります。

バリ

バリは、成型時に余分なプラスチックが溢れてできる不要なエッジや突起です。これがあると、製品の外観が不整然になり、安全性や操作性に悪影響を及ぼす可能性があります。金型の形状や射出条件が原因になるため、射出条件の見直しや金型の確認、更新をする必要があります。

ソリ

ソリは、成型時の樹脂の収縮で発生する変形です。製品寸法が基準を満たさない原因になります。ソリが発生してしまう場合には射出成型の条件や、製品形状を見直す必要があります。

ヒケ

ヒケは、成型過程で冷却不良などによって生じる製品表面の凹凸やくぼみです。製品の冷却時間や製品の形状の見直しで改善される場合があります。

樹脂外観の検査方法

樹脂の外観検査には様々な検査方法が存在します。検査方法は特性や目的に応じて選択することが大切です。

目視検査

目視検査は、裸眼や顕微鏡などを使用して製品の外観を観察する検査方法です。この検査方法は、製品表面の傷や汚れ、色ムラ、凹凸などを確認する際に有効であり、迅速で低コストで検査を行うことが可能です。目視検査では、熟練した検査員が製品を詳細にチェックし、不良部位を特定することが重要です。

照明検査

照明検査は特定の照明条件を使用して樹脂表面の欠陥や異常を浮かび上がらせる手法です。照明を用いることで、樹脂の表面の凹凸や変化を視覚的に強調し、検査者が異常をより容易に検知できるようにします。

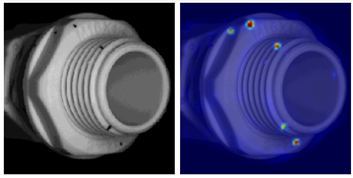

画像検査

画像検査は、カメラや画像処理技術を使用して製品の外観を評価する検査方法です。製品を撮影し、画像解析を行うことで、微細な傷や不良部位を検出します。画像検査は高精度かつ効率的な検査が可能であり、大量の製品を短時間で検査することができます。この方法は、自動化が進んでおり、製造現場で広く活用されています。

AIを使用した樹脂外観の最新検査方法

近年、製造業界ではAI(人工知能)が樹脂外観検査において重要な役割を果たしています。樹脂製品の外観品質は製品の評価に直結するため、従来の検査手法では、見過ごされる可能性のある微細な欠陥や異常を検知することが課題でした。そこで、AIを導入した最新の樹脂外観検査方法が注目を集めています。AIを使用することで、機械学習アルゴリズムが大量のデータを学習し、樹脂表面のパターンや異常を高い精度で識別できるようになりました。画像認識技術やディープラーニングを活用することで、従来の手動検査に比べて効率的かつ正確な検査が可能となり、生産プロセス全体の品質管理が向上しています。この最新の検査方法は、製造ライン上でのリアルタイムな検査を実現し、異常が検出された場合は即座に対応できる利点を有しています。また、AIは継続的な学習を通じて新たな外観パターンや製品の変化にも対応し、検査の進化に柔軟かつ迅速に対応することができます。このようにAIを活用した樹脂外観検査方法は、品質向上と同時に生産性の向上をもたらし、製造業界において競争力を高める重要なツールとなっています。技術の進化とともに、今後ますます高度かつ効果的な樹脂外観検査が実現されることが期待されています。

まとめ

樹脂の外観検査について説明しました。樹脂の外観検査を実施するためには検査する項目を設定して検査する方法、頻度と基準を決めておくことが重要になります。製造工程にあった検査内容を設定し、スムーズな製造ラインを確立していきましょう。また、AIを活用した樹脂の外観検査の技術も進化してきているため、費用対効果がある場合には導入を検討していきたいところです。