現代の製造業や物流業界で効率化を図るために、AGVやAMRなどの自動化設備の導入方法を知ることは不可欠です。しかし、何から始めて良いかわからず、導入方法の複雑なプロセスに圧倒されていませんか?この記事では、AGV/AMRの効果的な導入方法についてステップバイステップガイドを提供します。導入の初期段階での要件定義から、環境調査、ベンダー評価、そして実際の導入・検証まで、各フェーズの具体的な進め方を詳しく解説します。正確な導入方法を知ることで、業務効率を飛躍的に向上させ、コスト削減を実現することが可能です。AGV/AMR導入方法のチェックリストも用意しているので、安心して導入を進めることができます。

AGVとAMRの違いについて

AGVとAMRは、どちらも自動化された搬送を実現するためのテクノロジーであり、労働力の補完や生産性の向上を目的として導入されるなど共通点も多いため、正確な定義の違いが意識されず用いられるケースも数多く見受けられます。本記事で紹介する活用事例においても、「搬送の自動化」という点に着目し、「AGV/AMR」と記載する点をご了承ください。

AGVとAMRの違いの詳細については、こちらの記事「AGV(無人搬送車)とAMR(自律走行搬送ロボット)を徹底比較!」でご紹介しています。

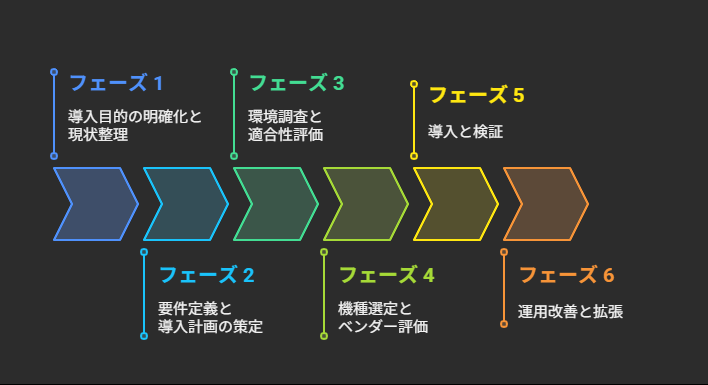

AGV/AMR導入方法のステップバイステップガイド

AGV/AMR導入方法のフェーズの概要

AGV/AMRの導入は、多くの企業にとって生産性向上の鍵となるプロジェクトです。このガイドでは、導入を成功させるための一連のフェーズを順を追って解説します。

フェーズ1:導入目的の明確化と導入方法の整理

| ステップ | 作業内容 | 詳細・ポイント |

|---|---|---|

| 1-1 | 経営課題/業務課題の整理 | 人手不足の解消、生産性向上、安全対策、省人化など、AGV/AMR導入によって達成したい経営的・現場的目的を定義する。曖昧な目的では導入効果が測定しづらくなるため、KPIや数値目標を事前に設定することが望ましい。 |

| 1-2 | 現場の現状把握(業務フロー、搬送頻度) | 現場での人手による搬送がどのように行われているか、物の流れや作業工程を実地調査・ヒアリングで把握する。特に搬送距離、回数、タイミング、作業時間帯を定量的に記録することで、AGV/AMRの導入による効果を事前に推定可能。 |

| 1-3 | 搬送対象物の分類と特性把握 | 搬送する物品の種類(パレット、ケース、通箱、部品など)、サイズ、重量、荷姿(段積み可否、重心の安定性)をリスト化し、対応可能な機種選定の基礎データとする。特に可搬重量と寸法は機種制限に直結するため正確に測定。 |

フェーズ2:要件定義と導入計画の策定

| ステップ | 作業内容 | 詳細・ポイント |

|---|---|---|

| 2-1 | 導入対象エリアの選定 | 工場や倉庫などの中で、自動化の優先度や効果が高い工程・ライン・エリアを選定する。歩行者が多い場所、狭い通路などは導入が難しいため、運用しやすい環境から段階的に導入することが望ましい。 |

| 2-2 | 搬送パターンの設計 | 一方向搬送、往復、ループ搬送、ジョブ指令型、オーダー呼び出し型など、自動搬送の流れをパターン化し、AGV/AMRの制御方式(ルールベース/自律型)との整合性を確認する。 |

| 2-3 | 必要台数・能力・稼働時間の試算 | 1日の搬送量、所要時間、搬送物数、稼働可能時間(充電も含む)をもとに、AGV/AMRの必要台数や能力要件(速度、連続稼働時間)を見積もる。シミュレーションソフトなどを活用すると精度が高まる。 |

| 2-4 | 導入スケジュールの設計 | 最初から全域に導入せず、テスト導入(PoC)→限定導入→本格導入という段階を踏む。現場負荷軽減の観点でも段階導入が有効。期間ごとの目標、検証項目、評価指標もあわせて設計しておく。 |

フェーズ3:環境調査と適合性評価

| ステップ | 作業内容 | 詳細・ポイント |

|---|---|---|

| 3-1 | 通路寸法・段差・傾斜・床材の確認 | AGV/AMRが通行可能な通路幅(機体+安全マージン)を確保できるか、段差やスロープの勾配が許容範囲内かを現地で確認。床材の材質(滑りやすさ、摩耗耐性)も走行安定性に影響。 |

| 3-2 | 通信環境(Wi-Fi、5G)の整備状況 | AMRは環境マップとの連携や経路再構築に通信が不可欠。エリア全体に電波が届くか、干渉源(機械・壁)がないかを事前に電波調査。必要に応じてAP増設やメッシュWi-Fi導入も検討。 |

| 3-3 | 自動ドア・エレベーターの連携可能性 | 搬送ルート上にある設備とAGV/AMRのシステム連携が可能かを調査。信号インターフェースや開閉APIの有無、制御盤改修の要否なども確認対象。 |

| 3-4 | 安全対策(人との協調・センサー配置) | 人が作業する環境では、速度制限、接触防止センサー、非常停止スイッチ、注意喚起表示などが必要。ISO3691-4等の安全基準にも準拠した設計が求められる。 |

フェーズ4:AGV/AMRの機種選定とベンダー評価

| ステップ | 作業内容 | 詳細・ポイント |

|---|---|---|

| 4-1 | AGVとAMRの選定 | ルート固定で高精度を求めるならAGV、変化対応や柔軟運用ならAMRが適する。現場特性と運用方針に応じて選定する。 |

| 4-2 | ナビゲーション方式の比較 | 磁気テープ、QRコード、SLAM、LiDARなどナビゲーション方式によって導入工事の有無・メンテナンス性が大きく異なる。将来的なレイアウト変更の有無も踏まえて選択。 |

| 4-3 | ベンダーからの提案・調査 | 現地調査やPoCを無償で対応してくれるベンダーもある。技術提案力、導入実績、トラブル時の対応力などを複数社比較し、スコアリング評価を行うと良い。 |

| 4-4 | 導入費・保守費・ROIの試算 | 初期費用(機体・設置・ソフト)だけでなく、定期点検、部品交換、ソフト更新などのランニングコストも含めたトータルコストで評価。ROIシミュレーションもベンダーに依頼可能。 |

フェーズ5:AGV/AMRの導入・検証

| ステップ | 作業内容 | 詳細・ポイント |

|---|---|---|

| 5-1 | 試験導入(PoC、限定運用) | 実稼働環境でPoCを実施し、搬送精度、回避動作、エラー発生率、充電サイクルなどを観察。トラブル発生時の再起動や人による復旧可否も検証。 |

| 5-2 | 現場スタッフへの教育 | 日常運用・異常発生時対応・簡易メンテナンスに関する教育を実施。マニュアル、動画教材、FAQなどを整備し、属人化を防ぐ。 |

| 5-3 | 本番導入 | システム連携、フル稼働テスト後に本格運用開始。導入初期は管理部門・現場責任者が動向を観察し、初期トラブル対応に備える。 |

フェーズ6:運用改善と導入方法の拡張展開

| ステップ | 作業内容 | 詳細・ポイント |

|---|---|---|

| 6-1 | 導入効果の測定 | 稼働率、搬送時間短縮、人件費削減、ヒューマンエラー削減などのKPIを定量評価。社内報告用の成果資料として整理。 |

| 6-2 | 継続的な改善 | 走行経路の最適化、バッテリー運用方法、充電タイミングなど、実運用から得た知見を活かし最適化を継続。定期レビュー会を開催し改善ループを回す。 |

| 6-3 | 他工程・他拠点への展開 | 成功した導入モデルを横展開できるようテンプレート化。手順書、仕様書、費用対効果シミュレーションも再利用可能な形式で整備。 |

AGV/AMR導入方法のチェックリスト

AGV/AMRの導入を計画する際には、多くの要素を慎重に検討することが重要です。ここでは、導入プロセスを円滑に進めるためのチェックリストを紹介します。まず、導入の目的と期待する成果を明確にし、それに基づく具体的な導入目標を設定します。次に、導入に必要な予算を策定し、コスト対効果を把握します。プロジェクトチームの編成では、関係者の役割と責任を明確にし、各プロジェクトフェーズでのリーダーシップを確立します。システム要求に応じた適切な技術要件の確認も欠かせません。さらに、導入場所の物理的条件や環境に適したインフラの準備も重要です。ベンダー選定の際には、信頼性、サポート体制、過去の実績を基に比較検討し、契約条件を明確にします。導入後の運用体制については、トレーニングプログラムの実施やメンテナンス計画の策定を行い、継続的な運用改善のための評価指標を設定します。これらのステップを体系的に確認することで、AGV/AMRの効果的な導入が可能となります。

なお、企業ごとのチェックポイントを考える際は、活用事例を参考にすることも有効です。こちらの記事「工場や物流現場でのAGV・AMR活用事例」で詳しく紹介していますので参考にしてください。

フェーズ1:導入目的の明確化と導入方法の整理

- 自動化・省人化の目的を明文化しているか(例:人員30%削減)

- 搬送頻度・距離・時間帯のデータを取得しているか

- 搬送対象物(サイズ・重量・荷姿)を正確に把握しているか

- 現行の搬送業務の課題点(時間、コスト、品質)を整理しているか

- 作業者ヒアリングを通じて改善余地を明確にしているか

- 定量的なKPI(削減率、生産性向上)を設定しているか

- 現場レイアウト・搬送ルートを図面化・可視化しているか

- 製造・物流・IT部門と導入方針を共有しているか

- 季節変動や製品変更による搬送ニーズの変化に備えているか

フェーズ2:要件定義と導入計画の策定

- 導入優先度の高いエリア(出荷・工程間など)を決めているか

- 搬送パターン(往復、循環、オンデマンド)を定義しているか

- 必要な台数・稼働時間・能力をデータに基づき試算しているか

- 段階的な導入スケジュール(PoC→本番)を計画しているか

- バッファエリア・中継地点の設置を検討しているか

- 夜間稼働や休日稼働に対応したシフト運用を考慮しているか

- 充電ステーションの位置とタイミング運用を設計しているか

- スモールスタートからの拡張性を見据えているか

- 社内向けにAMR/AGVの基本研修スケジュールを組んでいるか

- 工程ごとの物流量・搬送ニーズを時系列で把握しているか

- 現行手段との比較(台車、フォークリフト)を行っているか

- 人とロボットの動線を明確にゾーニングしているか

フェーズ3:環境調査と適合性評価

- 通路幅・段差・傾斜が搬送ロボットに適合しているか

- 通信環境(Wi-Fi、5G)の安定性と範囲を確認しているか

- 自動ドアやエレベーターとの連携要否・仕様を把握しているか

- 作業者との共存を前提とした安全対策(表示灯、速度制限など)を講じているか

- 床材の凹凸や滑りやすさが走行安定性に影響しないか確認済みか

- 人との交差を避ける経路・レイアウトを検討しているか

- 水・油・火気など、搬送障害のある要素を把握しているか

- 停止位置精度や精密なドッキング要件を検討しているか

- 温度・湿度などの環境条件が機器の動作保証範囲に収まっているか

フェーズ4:AGV/AMRの機種選定とベンダー評価

- AGV/AMRの特性を理解し、自社に最適なタイプを選定しているか

- ナビゲーション方式(SLAM、磁気、QR等)を比較検討しているか

- 複数ベンダーから見積・技術提案・現地調査を受けているか

- トータルコストやROIの試算を行っているか

- サポート体制・保守拠点が対応エリアをカバーしているか

- 必要なオプション機能(積載センサー、音声案内等)を検討しているか

- 同業他社での導入実績や安定稼働の事例を確認しているか

- ソフトの更新性・API連携・クラウド対応を評価しているか

- 停電・災害時の対応(フェイルセーフ設計)があるか

フェーズ5:AGV/AMRの導入・検証

- PoCでの実地検証を通じて課題・改善点を把握しているか

- 現場スタッフへの操作・点検教育が完了しているか

- 緊急時の停止操作、手動操作のルールを整備しているか

- エラー発生時のリカバリーフローが明文化されているか

- 運用シナリオ別のテストケースを網羅的に実施しているか

- ログ記録やデータ収集機能を使って改善材料を蓄積しているか

- 騒音、安全性、他設備への影響評価を実施しているか

- 本番移行に向けたフェーズアウト計画(旧手段の廃止)を準備しているか

フェーズ6:運用改善と導入方法の拡張展開

- 稼働率、搬送成功率、人的削減効果をKPIとしてモニタリングしているか

- 定期的なレビューを実施し、走行ルールや経路を改善しているか

- 成功パターンを他ライン・他拠点へ展開しているか

- 充電や部品供給のボトルネックを特定し、対策を講じているか

- 作業者や現場管理者からのフィードバックを収集しているか

- WMSやERPなど他システムと連携強化を進めているか

- 定期点検や交換部品管理を含めた予防保全体制を構築しているか

- 文書化された安全・運用マニュアルを更新・管理しているか

- 次期モデルへのリプレースや台数増加に向けたロードマップを描いているか

導入方法のまとめ

AGV/AMRの導入は、作業効率を向上させ、コスト削減を実現する大きな一歩です。しかし、導入には多くのステップがあり、それぞれのフェーズでしっかりとした計画と評価が必要です。特に、要件定義や環境調査、機種選定などの初期段階での準備が重要で、これらが成功の鍵となります。

もし導入に迷っている場合や具体的なステップに不安がある場合は、専門家のアドバイスを受けることをお勧めします。また、導入後も運用の見直しや改善を継続的に行うことで、最大の効果を得ることができます。まずは、導入計画をしっかり作成し、一つずつステップを進めていきましょう。必要に応じてチェックリストを活用し、効率的にプロジェクトを進めることが成功への近道です。

PhoxterのAGV/AMR導入方法のサポート

Phoxterは、工場や物流倉庫に対して、自動搬送ロボットを用いた自動化・省人化ソリューションを提供しており、2,000台以上の導入実績があります。企業のニーズに合わせた導入方法を提案することが可能ですので、AGV/AMRの導入方法を知りたい方や、工場・物流施設の自動化をお考えの方は、ぜひPhoxterにお問い合わせください。